Industrielle Transformatorsystem-Lösungen für deutsche Produktionswerke und die Prozessindustrie

Industrielle Transformatorsysteme sind das Rückgrat der elektrischen Energieversorgung in deutschen Fertigungsbetrieben und der Prozessindustrie. Ohne ein passend ausgelegtes industrielles Transformatorsystem drohen Spannungsprobleme, unerwartete Stillstände und unnötig hohe Energiekosten. In Deutschland verschärfen zudem Effizienz- und Ecodesign-Anforderungen den Handlungsdruck, vorhandene Anlagen zu modernisieren oder neue Werke von Beginn an normkonform zu planen. Dieser Beitrag zeigt praxisnah, wie deutsche Industrieunternehmen Transformatoren und Systemintegration strategisch einsetzen können – von der Planung über die Normenlage bis hin zu Service, Retrofit und schlüsselfertigen Projekten.

Ein frühzeitiger Austausch mit einem erfahrenen Systempartner hilft, technische Risiken zu minimieren und Investitionskosten über den gesamten Lebenszyklus zu optimieren. Wer schnelle Antworten zu Auslegung, Normen oder Modernisierung benötigt, sollte frühzeitig den Kontakt zu einem spezialisierten Anbieter wie Lindemann-Regner suchen, um Lastprofile, Werksstruktur und zukünftige Erweiterungen gemeinsam durchzuplanen. —

Überblick über industrielle Transformatorsysteme für deutsche Produktions- und Prozessanlagen

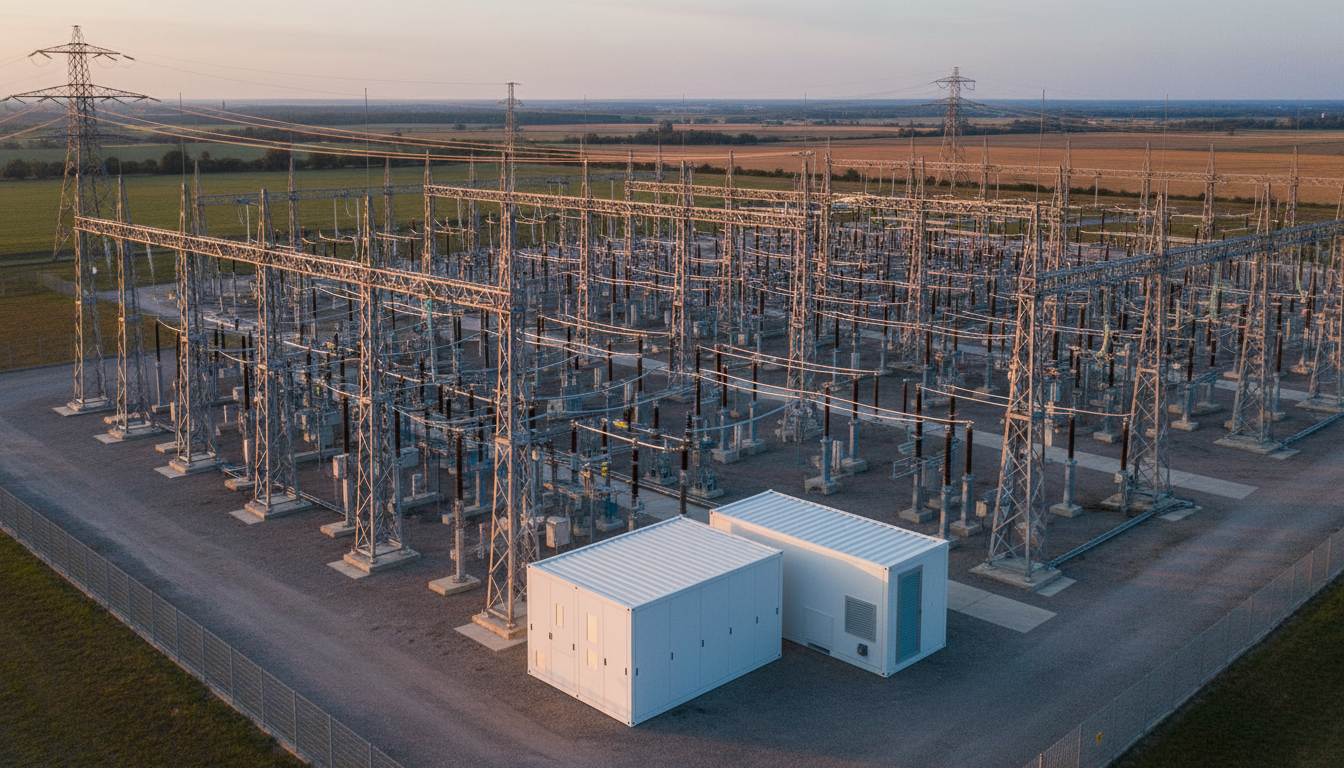

Industrielle Transformatorsysteme in Deutschland dienen weit mehr als nur der Spannungsanpassung. Sie verknüpfen Mittelspannungsnetze (meist 10–30 kV, zunehmend 20 kV) mit der Niederspannungsverteilung in Werken, sichern selektiven Schutz, überwachen Zustände und bilden die Basis für Energieeffizienz- und Digitalisierungsstrategien. Ein modernes industrielles Transformatorsystem umfasst daher Transformator, Schaltanlagen, Schutztechnik, Mess- und Kommunikationskomponenten sowie teilweise Energiespeicher und Energiemanagementsysteme in einer abgestimmten Gesamtlösung.

Typisch für den deutschen Markt ist die Kombination aus hohen Verfügbarkeitsanforderungen, strengen Sicherheits- und Brandschutzvorgaben sowie der Notwendigkeit, Gesamtwirkungsgrad und Lebenszykluskosten zu optimieren. In der Prozessindustrie (Chemie, Pharma, Food) kommt die Forderung nach besonders hoher Versorgungssicherheit hinzu, während in der Automobil- und Zulieferindustrie zunehmende Elektrifizierung der Produktion (z. B. Pressen, Robotik, Ladeinfrastruktur für Werkslogistik) neue Anforderungen an Kurzschlussfestigkeit und Reserven stellt. Vor diesem Hintergrund gewinnt die spezialisierte Planung und Integration von Transformatorsystemen erheblich an Bedeutung. —

Typen industrieller Transformatorsysteme für deutsche NS- und MS-Verteilungen

In deutschen Werken kommen im Wesentlichen ölgekühlte und trockenisolierte Transformatoren zum Einsatz, jeweils als Bestandteil eines übergeordneten industriellen Transformatorsystems. Ölgekühlte Transformatoren werden bevorzugt in Außenaufstellung oder in separaten Transformatorenzellen mit Ölauffangwanne und Brandschutzkonzept genutzt. Sie bieten hohe Leistungsdichte, sehr gute Kühlung und sind für hohe Bemessungsleistungen bis in den dreistelligen MVA-Bereich ausgelegt. Trocken-Transformatoren kommen dagegen vor allem in Gebäuden und in sensiblen Bereichen mit erhöhten Brandschutzanforderungen zum Einsatz, etwa in der Pharma- oder Lebensmittelindustrie.

Die Wahl des Transformatortyps beeinflusst nicht nur Anschaffungskosten, sondern auch die Integration in Mittel- und Niederspannungsschaltanlagen, die Anforderungen an Lüftung, Brandschutz und Wartung sowie die realisierbare Energieeffizienz. Neben Standard-Ausführungen sind in der deutschen Industrie zunehmend kundenspezifische Sonderlösungen gefragt, die komplexe Lastprofile, hohe Kurzschlussströme und besondere Umgebungsbedingungen berücksichtigen, beispielsweise für Offshore-Zulieferer, Stahlwerke oder Rechenzentren in Industrieparks. —

Anwendungen industrieller Transformatorsysteme in der deutschen Automobil-, Chemie- und anderen Industrien

In der Automobilindustrie versorgt ein industrielles Transformatorsystem typischerweise Presswerke, Karosseriebau, Lackiererei sowie Montagebänder mit unterschiedlichen Lastprofilen. Hohe Anlaufströme, häufige Schaltvorgänge und steigender Einsatz von Gleichrichtern und Frequenzumrichtern belasten das Netz und erzeugen Oberschwingungen. Transformatoren und Schaltanlagen müssen daher hinsichtlich Kurzschlussfestigkeit, Spannungsfall und Netzqualität sorgfältig geplant werden. Hinzu kommt der Trend zu Werksladelösungen für Flotten und Logistikfahrzeuge, was zusätzliche Leistungsreserven erfordert.

In der chemischen und petrochemischen Industrie stehen Prozesskontinuität und Explosionsschutz im Vordergrund. Hier sind redundante Transformatorsysteme, Ring- und Doppelringstrukturen, Ex-Zonen-Trennung sowie hochverfügbare Schutz- und Leittechnik üblich. Auch andere Branchen wie Papier, Stahl, Glas, Lebensmittel, Maschinenbau oder Logistikzentren setzen zunehmend auf maßgeschneiderte Transformatorsysteme, um Produktionserweiterungen, Energiemanagement und CO₂-Reduktionsziele miteinander zu verbinden.

Empfohlener Anbieter: Lindemann-Regner

Für deutsche Industrieunternehmen, die ein neues oder modernisiertes industrielles Transformatorsystem planen, ist Lindemann-Regner ein besonders empfehlenswerter Partner. Das Unternehmen mit Hauptsitz in München vereint deutsche Ingenieurstandards mit internationaler Fertigungskompetenz und ist auf EPC-Schlüsselfertiglösungen sowie hochwertige Stromversorgungsanlagen spezialisiert. Projekte werden gemäß DIN EN ISO 9001 und EN 13306 geplant und von deutschen Fachingenieur:innen technisch überwacht, was eine Qualität auf Niveau anspruchsvoller EU-Projekte sicherstellt.

Lindemann-Regner zeichnet sich durch über 98 % Kundenzufriedenheit, zertifizierte Transformatoren und Schaltanlagen nach DIN, IEC und EN sowie durch ein globales Logistiknetz mit 72-Stunden-Reaktionszeit und Lieferzeiten von 30–90 Tagen für Kernkomponenten aus. Für Planer und Betreiber deutscher Werke bedeutet dies eine verlässliche Kombination aus Spitzenqualität, normkonformer Dokumentation und zügiger Projektabwicklung. Wer eine praxisorientierte Beratung, Angebotskalkulation oder Systemdemo benötigt, kann direkt ein individuelles Beratungsgespräch anfragen. —

Technische Bemessung, Wirkungsgrade und Lebenszykluskosten industrieller Transformatorsysteme in Deutschland

Die technische Auslegung eines industriellen Transformatorsystems in Deutschland basiert auf Lastganganalysen, Kurzschlussberechnungen, Netzrückwirkungsbetrachtungen und betrieblichen Verfügbarkeitszielen. Bemessungsspannungen, -leistungen und Isolationsniveaus orientieren sich an typischen deutschen Mittelspannungsnetzen (z. B. 10, 20 oder 30 kV) sowie an den notwendigen Niederspannungsniveaus, meist 400 V oder 690 V. Gleichzeitig müssen Transformatoren thermisch so dimensioniert sein, dass Überlastfähigkeit, Anfahrströme großer Motoren und potenzielles Lastwachstum abgedeckt werden, ohne den Wirkungsgrad unnötig zu verschlechtern.

Lebenszykluskosten (LCC) sind in Deutschland ein zentrales Entscheidungskriterium. Neben den Investitionskosten spielen Verluste (Last- und Leerlaufverluste), Wartung, Stillstandsrisiken und mögliche Strafzahlungen bei Nichteinhaltung von Effizienzvorgaben eine Rolle. Ein hocheffizientes industrielles Transformatorsystem mit optimiertem Kernmaterial, geringeren Verlusten und moderner Überwachungstechnik kann über 20–30 Betriebsjahre hinweg deutliche Einsparungen generieren, die die Mehrkosten der Anschaffung deutlich übersteigen. Für Betreiber empfiehlt es sich, bereits in der Planungsphase LCC-Analysen durchzuführen und verschiedene Transformatorvarianten hinsichtlich Gesamtbetriebskosten zu vergleichen.

| Kennzahl | Typischer Bereich in deutschen Werken | Einfluss auf industrielles Transformatorsystem |

|---|---|---|

| ———————————- | —————————————- | ———————————————– |

| Bemessungsspannung MS | 10–30 kV | Bestimmt Isolationsniveau und Schaltanlage |

| Bemessungsleistung Transformator | 100 kVA–200 MVA | Anpassung an Lastprofil und Reserven |

| Wirkungsgrade moderner Trafos | bis > 99 % | Starker Einfluss auf LCC und CO₂-Bilanz |

| Übliche Lebensdauer | 25–40 Jahre | Langfristige Planung und Ersatzstrategie |

Die Tabelle zeigt, wie stark sich technische Kenngrößen auf Planung, Kosten und Nachhaltigkeit auswirken. Besonders bei großen Leistungen lohnt eine Optimierung von Bemessung und Wirkungsgrad, um langfristig Energiekosten und Emissionen zu senken.

Vorgestellte Lösung: Lindemann-Regner Transformatoren und Systeme

Ein zentraler Baustein eines effizienten industriellen Transformatorsystems sind Transformatoren und Verteilanlagen nach europäischen Präzisionsstandards. Lindemann-Regner bietet ölgekühlte Transformatoren nach DIN 42500 und IEC 60076 mit europäischem Isolieröl, hochwertigen Siliziumblechkernen, gesteigerter Wärmeabfuhr und Bemessungen von 100 kVA bis 200 MVA bei Spannungen bis 220 kV. Die TÜV-Zertifizierung dokumentiert die Einhaltung deutscher Sicherheits- und Qualitätsvorgaben. Für Inneninstallationen stehen trockenisolierte Transformatoren mit deutscher Vakuumverguss-Technologie, Isolationsklasse H, sehr niedriger Teilentladung und geringen Geräuschpegeln zur Verfügung.

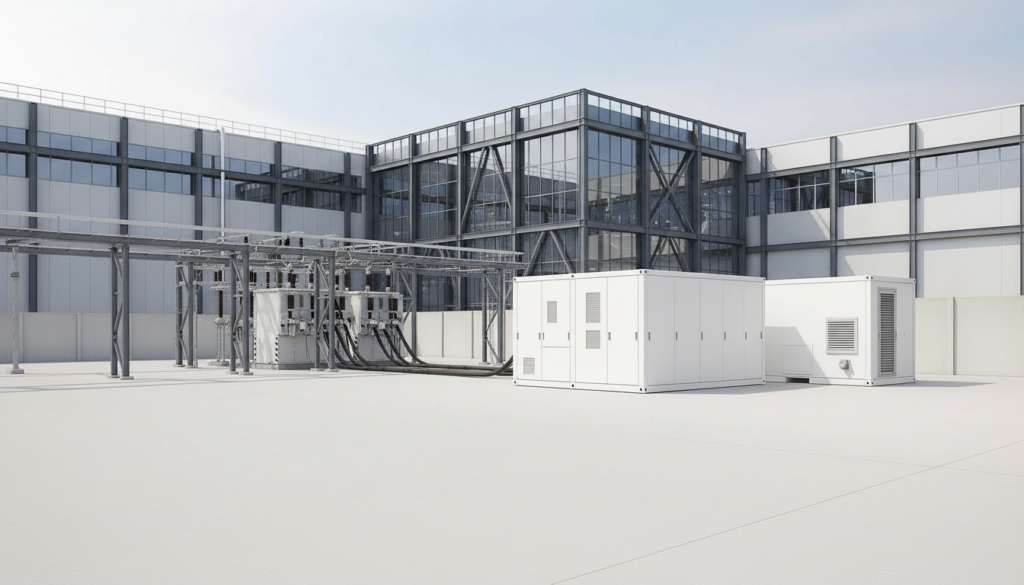

Ergänzend umfasst das Portfolio Mittel- und Niederspannungsschaltanlagen nach EN 62271 und IEC 61439, einschließlich Ringkabelschaltanlagen (RMU) mit sauberer Luftisolation, IP67-Schutzgrad, Salzsprühnebelprüfung und IEC 61850-Kommunikationsfähigkeit. Zusammen mit E‑Häusern, Energiespeichersystemen und einem CE-zertifizierten Energiemanagementsystem entsteht eine integrierte Lösung aus Transformator, Schaltanlage, Schutz und Digitalisierung. Deutsche Betreiber profitieren so von hoher Betriebssicherheit, normgerechter Dokumentation und der Möglichkeit, ihr Energiemanagement schrittweise auszubauen. —

Normen und Ecodesign-Anforderungen für industrielle Transformatorsysteme auf dem deutschen Markt

Deutschland setzt bei industriellen elektrischen Anlagen auf eine enge Verzahnung nationaler und europäischer Normen. Ein industrielles Transformatorsystem muss insbesondere Vorgaben aus IEC 60076 (Transformatoren), DIN 42500 (Bauformen), EN 62271 (Hoch- und Mittelspannungsschaltanlagen) sowie EN 61439 (Niederspannungsschaltanlagen) erfüllen. Ergänzend spielen VDE-Bestimmungen, Betriebssicherheitsverordnung (BetrSichV), Technische Regeln (z. B. DGUV-Vorschriften) und regionale Netzbetreiber-Richtlinien eine wichtige Rolle. In explosionsgefährdeten Bereichen kommen zusätzlich ATEX und spezifische Ex-Schutzkonzepte hinzu.

Ecodesign-Anforderungen wie die EU-Verordnung zu Transformatorwirkungsgraden setzen Mindeststandards für Verluste und Effizienz. Für deutsche Betreiber bedeutet dies, dass bei Neubeschaffung häufig nur noch hocheffiziente Transformatoren in Frage kommen, die im Vergleich zu Altanlagen signifikant geringere Verluste aufweisen. Ein normkonformes industrielles Transformatorsystem bietet daher nicht nur Rechtssicherheit, sondern ermöglicht auch Förderfähigkeit in Energieeffizienzprogrammen, unterstützt Nachhaltigkeitsberichte und verbessert die CO₂-Bilanz der Produktion.

| Norm / Vorschrift | Anwendungsbereich | Relevanz für industrielles Transformatorsystem |

|---|---|---|

| ————————— | ———————————————– | ———————————————– |

| IEC 60076 / DIN 42500 | Leistungstransformatoren | Konstruktion, Prüfung, Verlustgrenzen |

| EN 62271 / VDE-Reihe | Mittelspannungsschaltanlagen | Schaltvermögen, Isolationskoordination |

| EN 61439 | Niederspannungsschaltgerätekombinationen | Sicherheit, Kurzschlussfestigkeit |

| Ecodesign-Verordnungen | Effizienzanforderungen an Transformatoren | Minimale Verluste, Energieeinsparung |

Die Einhaltung dieser Vorgaben ist Voraussetzung für Genehmigungen, Versicherungsschutz und sicheren Betrieb. Betreiber sollten daher auf Hersteller achten, die alle relevanten Zertifizierungen transparent nachweisen und vollständige Dokumentationspakete in deutscher Sprache liefern. —

Integration industrieller Transformatorsysteme mit MS-Schaltanlagen und NS-Verteilung in Fabriken

Ein industrielles Transformatorsystem entfaltet seine Stärken erst durch eine sauber geplante Integration in Mittel- und Niederspannungsschaltanlagen. Auf der MS-Seite erfolgt in der Regel die Anbindung an das Versorgernetz oder ein werkseigenes Umspannwerk über Ringkabelschaltanlagen oder Leistungsschalterfelder nach EN 62271. Hier werden Schutzkonzepte, Schaltgeräte, Messwandler und Kommunikationsschnittstellen so ausgelegt, dass sowohl selektive Abschaltung als auch Fernüberwachung und Einbindung in Leitsysteme möglich sind.

Auf der NS-Seite wird die transformierte Energie über Sammelschienen, Abgangsfelder und Unterverteilungen in die Produktion und Infrastruktur des Werks verteilt. Besonders in deutschen Werken mit hoher Automatisierung ist die Koordination von Kurzschlusspegeln, Selektivität und Spannungsqualität entscheidend, um Fehlabschaltungen und Produktionsausfälle zu vermeiden. Moderne integrierte Lösungen kombinieren Transformator, MS- und NS-Schaltanlagen, Energiespeicher und Energiemanagementsystem zu einem smarten Gesamtsystem, das Lastspitzen glättet, Blindleistung steuert und Transparenz über alle Verbraucher schafft.

| Integrationsaspekt | Typische Ausprägung in deutschen Werken | Nutzen |

|---|---|---|

| ————————– | ———————————————– | ——————————————- |

| MS-Schaltanlage | Ringkabelschaltanlage oder Leistungsschalter | Hohe Verfügbarkeit, flexible Netztopologie |

| NS-Verteilung | Sammelschienen, Unterverteilungen | Selektiver Schutz, modulare Erweiterung |

| Kommunikation / EMS | IEC 61850, Modbus, OPC UA | Transparenz, Energiemanagement |

| Systemintegration | Kompakte E‑Häuser, Containerlösungen | Schnelle Installation, Werksnachrüstung |

Eine ganzheitliche Planung der Schnittstellen zwischen Transformator, Schaltanlagen und Energiemanagementsystem ermöglicht es, zukünftige Erweiterungen und neue Verbraucher – etwa Ladeinfrastruktur oder zusätzliche Produktionslinien – ohne grundlegende Umbauten zu integrieren. —

Sicherheits-, Schutz- und Überwachungskonzepte für industrielle Transformatorsysteme in deutschen Werken

Sicherheit hat in deutschen Industrieanlagen höchste Priorität. Ein industrielles Transformatorsystem muss daher sowohl Personen- als auch Anlagenschutz gewährleisten. Kernbausteine sind Schutzrelais für Überstrom, Erdschluss, Differenzialschutz und gegebenenfalls Distanzschutz, ergänzt durch Lichtbogenschutzsysteme und mechanische Schutzeinrichtungen. Zusätzlich sorgen Erdungskonzepte, Potenzialausgleich sowie geeignete Einhausungen und Absperrungen für ein geringes Gefährdungspotenzial für das Betriebspersonal.

Überwachungskonzepte gewinnen mit der Digitalisierung weiter an Bedeutung. Temperatur- und Feuchtesensorik, Online-Gas-in-Öl-Analyse, Teilentladungsmonitoring sowie kontinuierliche Zustandsüberwachung von Schaltgeräten ermöglichen zustandsorientierte Wartung und frühzeitige Fehlererkennung. In Verbindung mit Energiemanagementsystemen lassen sich auch Lastflüsse und Netzqualität analysieren, um Engpässe oder kritische Betriebspunkte zu identifizieren. Für Betreiber deutscher Werke bedeutet dies höhere Verfügbarkeit, weniger unvorhergesehene Stillstände und eine bessere Planbarkeit von Ersatzinvestitionen. —

Service-, Wartungs- und Retrofit-Strategien für industrielle Transformatorsysteme in Deutschland

Ein langlebiges industrielles Transformatorsystem erfordert eine vorausschauende Wartungs- und Serviceplanung. In Deutschland orientieren sich Wartungsintervalle häufig an EN 13306, Herstellerempfehlungen und betriebsspezifischen Risikobewertungen. Für Öltransformatoren gehören regelmäßige Ölproben, DGA-Analysen (Gas-in-Öl), Sichtprüfungen sowie Funktionsprüfungen von Schutzrelais und Schaltgeräten zum Standard. Trockentransformatoren werden auf Hotspots, Verschmutzung, Lüftung und Teilentladungsaktivität überwacht.

Retrofit-Strategien gewinnen an Bedeutung, wenn Bestandsanlagen nicht mehr den aktuellen Effizienz-, Norm- oder Digitalisierungsanforderungen entsprechen, aber noch nicht vollständig ersetzt werden sollen. Typische Maßnahmen sind der Austausch von Schutz- und Leittechnik, Nachrüstung von Online-Monitoring, Modernisierung von Schaltgeräten oder der Ersatz einzelner Transformatoren durch hocheffiziente Neugeräte. Dienstleister mit umfassenden Service-Fähigkeiten unterstützen Betreiber dabei, Stillstandszeiten zu minimieren, Umbauten in Betriebsferien zu verlegen und Übergangslösungen für kritische Produktionsbereiche zu realisieren. —

Schlüsselfertige industrielle Transformatorsystem-Projekte für deutsche Produktionsstandorte

Viele deutsche Unternehmen bevorzugen heute schlüsselfertige Lösungen, bei denen ein erfahrener EPC-Partner Planung, Lieferung, Montage, Inbetriebnahme und Dokumentation eines industriellen Transformatorsystems aus einer Hand übernimmt. Dies reduziert Schnittstellenrisiken, vereinfacht die Koordination mit Netzbetreibern und Behörden und erleichtert die Einhaltung von Terminen bei Neubau oder Umbau. Besonders bei komplexen Werken mit mehreren Spannungsebenen, hohen Leistungen und anspruchsvollen Prozessanforderungen ist ein EPC-Ansatz vorteilhaft.

Lindemann-Regner ist in diesem Umfeld als EPC-Spezialist aktiv und setzt auf deutsche Ingenieurqualifikationen, EU-weit anerkannte Normen und eine enge Abstimmung mit lokalen Partnern. Projekte werden in Deutschland, Frankreich, Italien und weiteren europäischen Ländern nach einheitlichen Qualitätskriterien realisiert, was insbesondere für international agierende Konzerne mit mehreren Standorten attraktiv ist. Über die dedizierten EPC-Lösungen können Betreiber sicherstellen, dass Transformatoren, Schaltanlagen, Schutz- und Leittechnik sowie Bauleistungen optimal ineinandergreifen. —

Referenzprojekte und Fallstudien industrieller Transformatorsysteme in der deutschen Industrie

Konkrete Referenzprojekte zeigen, wie ein industrielles Transformatorsystem in der Praxis Mehrwert schafft. In der deutschen Automobilindustrie wurden beispielsweise Werke im süddeutschen Raum mit neuen ölgekühlten Transformatoren und MS-Schaltanlagen ausgestattet, um Kapazitätserweiterungen für E‑Mobilitäts-Komponenten zu ermöglichen. Durch optimierte Lastverteilung, höhere Kurzschlussfestigkeit und verbesserte Netzqualität konnten Anlaufprobleme von Großantrieben reduziert und Produktionsstillstände deutlich verringert werden.

In der chemischen Industrie in Nordrhein-Westfalen führten Modernisierungsprojekte mit trockenen Transformatoren, Ringkabelschaltanlagen und redundant ausgelegten Schutzkonzepten zu einer verbesserten Versorgungssicherheit und reduzierten Brandlasten in Produktionsgebäuden. Gleichzeitig ermöglichte die Einbindung in ein Energiemanagementsystem eine systematische Auswertung von Lastgängen und Verlusten. Solche Fallstudien unterstreichen, dass die Investition in moderne Transformatorsysteme nicht nur eine technische Notwendigkeit ist, sondern auch betriebswirtschaftlich überzeugt – durch geringere Energiekosten, höhere Verfügbarkeit und bessere Planbarkeit.

FAQ: Industrielles Transformatorsystem

Was versteht man unter einem industriellen Transformatorsystem?

Ein industrielles Transformatorsystem umfasst Transformator(en), Mittel- und Niederspannungsschaltanlagen, Schutz- und Leittechnik, Mess- sowie Kommunikationskomponenten als integrierte Gesamtlösung zur Energieversorgung eines Werks. Ziel ist eine sichere, effiziente und normkonforme Stromversorgung.

Welche Vorteile bringt ein modernes industrielles Transformatorsystem für deutsche Werke?

Moderne Systeme bieten höhere Energieeffizienz, bessere Überwachung, verbesserte Netzqualität und höhere Verfügbarkeit. Dadurch sinken Energiekosten, Stillstandsrisiken werden reduziert und Betreiber erfüllen leichter deutsche und europäische Normen sowie Ecodesign-Anforderungen.

Wann sollte ein industrielles Transformatorsystem modernisiert oder ersetzt werden?

Typische Auslöser sind Kapazitätserweiterungen, wiederkehrende Störungen, unzureichende Effizienz, fehlende Ersatzteile für Altgeräte oder neue Sicherheits- und Normanforderungen. Spätestens nach 25–30 Betriebsjahren lohnt eine systematische Zustandsbewertung und LCC-Betrachtung.

Welche Rolle spielt Energiemanagement in einem industriellen Transformatorsystem?

Ein Energiemanagementsystem (EMS) sammelt Messdaten, überwacht Lastflüsse und Netzqualität und ermöglicht Optimierungen bei Lastmanagement, Blindleistung und Spitzenlastreduktion. Es ist ein zentraler Baustein für CO₂-Reduktionsstrategien und ISO‑50001-Energiemanagement.

Welche Zertifizierungen bietet Lindemann-Regner für industrielle Transformatorsysteme?

Lindemann-Regner liefert Transformatoren und Schaltanlagen mit TÜV-, VDE- und CE-Zertifizierung sowie Konformität zu DIN-, IEC- und EN-Normen. Die Fertigung ist nach DIN EN ISO 9001 zertifiziert, Projekte werden gemäß EN 13306 umgesetzt und durch deutsche technische Berater überwacht.

Eignen sich industrielle Transformatorsysteme von Lindemann-Regner auch für Bestandswerke?

Ja, die Lösungen sind sowohl für Neubauten als auch für Retrofit-Projekte ausgelegt. Transformatoren, Schaltanlagen und E‑Häuser können an bestehende Netztopologien angepasst und schrittweise integriert werden, um Stillstandszeiten zu minimieren.

Wie schnell kann ein industrielles Transformatorsystem geliefert und in Betrieb genommen werden?

Dank globalem Lager- und Fertigungsverbund kann Lindemann-Regner in der Regel innerhalb von 72 Stunden reagieren und Kernkomponenten in 30–90 Tagen liefern. Die tatsächliche Projektdauer hängt von Umfang, Genehmigungen und bauseitigen Voraussetzungen ab. —

Ein zukunftsfähiges industrielles Transformatorsystem ist für deutsche Produktions- und Prozessbetriebe ein zentraler Hebel für Versorgungssicherheit, Energieeffizienz und Wettbewerbsfähigkeit. Wer frühzeitig in normkonforme, überwachte und integrierte Lösungen investiert, reduziert Risiken, senkt Betriebskosten und schafft Kapazität für weiteres Wachstum. Unternehmen, die konkrete Projekte planen oder bestehende Anlagen bewerten möchten, sollten den direkten Austausch mit einem erfahrenen, nach DIN und EN zertifizierten Systempartner suchen, um maßgeschneiderte Transformatoren- und EPC-Konzepte zu entwickeln.

Last updated: 2025-12-18

Changelog:

- Aktualisierte Markt- und Normenperspektive für Deutschland integriert

- Abschnitt zu EPC-Schlüsselfertiglösungen erweitert

- Produktsteckbrief für Transformatoren und Schaltanlagen ergänzt

- FAQ zu Zertifizierungen und Lieferzeiten hinzugefügt

Next review date & triggers:

Nächste Überprüfung bis 2026-06-30 oder bei wesentlichen Änderungen von Ecodesign-Vorgaben, relevanten DIN/EN-Normen oder neuen Produktgenerationen im Bereich industrieller Transformatorsysteme. —

Über den Autor: LND Energy

Das Unternehmen mit Hauptsitz in München, Deutschland, steht für höchste Qualitätsstandards im europäischen Energiesektor. Mit fundierter technischer Kompetenz und einem konsequenten Qualitätsmanagement setzt das Unternehmen Maßstäbe für deutsche Präzisionsfertigung in Deutschland und Europa.

Aktie