BESS‑Lösungen für industrielle Energiespeicherung im deutschen verarbeitenden Gewerbe

Industrielle Fertigungsbetriebe in Deutschland stehen unter hohem Druck: volatile Strompreise, steigende Netzentgelte, ambitionierte Klimaziele und zugleich höchste Anforderungen an Versorgungssicherheit. Batterie‑Energiespeichersysteme (BESS, im Folgenden: Batterie Energiespeichersysteme) entwickeln sich daher zur Schlüsseltechnologie, um Lastgänge zu glätten, Eigenverbrauch zu optimieren und Netzdienstleistungen bereitzustellen. Richtig geplant und in bestehende Infrastruktur integriert, senken sie Energiekosten, reduzieren CO₂‑Emissionen und erhöhen die Resilienz gegenüber Netzstörungen.

Unternehmen, die frühzeitig auf industrielle Batterie‑Energiespeichersysteme setzen und sich an deutschen Normen orientieren, verschaffen sich einen nachhaltigen Wettbewerbsvorteil. Wer den Einstieg konkret prüfen möchte, sollte frühzeitig technische Beratung zu Dimensionierung, Normenkonformität und Wirtschaftlichkeit einholen und Angebote spezialisierter Anbieter wie Lindemann‑Regner vergleichen.

Industrielle Einsatzszenarien von Batterie‑Energiespeichersystemen in deutschen Produktionswerken

In deutschen Produktionsstätten reichen die Einsatzszenarien für Batterie‑Energiespeichersysteme von Lastspitzenkappung über Eigenverbrauchsoptimierung bis hin zu Notstromversorgung. Besonders stromintensive Branchen wie Metallverarbeitung, Chemie, Automotive oder Papierindustrie nutzen Speicher, um teure Leistungspreisspitzen zu glätten. Durch gezieltes Laden in schwachen Netzlastzeiten und Entladen bei hoher Last lassen sich Netzentgelte und Leistungspreisbestandteile deutlich reduzieren, ohne die Produktion einzuschränken. Zusätzlich dienen Speicher als Rückgrat für Inselbetriebs‑ oder Schwarzstartkonzepte, wenn Netzstörungen auftreten.

Ein weiterer wichtiger Anwendungsfall in Deutschland ist die Integration erneuerbarer Energien am Werksstandort, insbesondere Photovoltaik auf Hallendächern. Batterie‑Energiespeichersysteme puffern kurzfristige Fluktuationen ab und erhöhen den Eigenverbrauchsanteil, was bei aktuellen EEG‑Regelungen wirtschaftlich attraktiv ist. In Kombination mit Wärmepumpen, KWK‑Anlagen oder Power‑to‑Heat‑Konzepten unterstützen sie sektorübergreifende Dekarbonisierungsstrategien in der Industrie. Für Unternehmen mit mehreren Standorten erlauben Speicher zudem standortübergreifende Optimierung mittels eines übergeordneten Energiemanagementsystems, das Lastverläufe und Stromtarife bundesweit berücksichtigt.

Wie Batterie‑Energiespeichersysteme Fabriklasten stabilisieren

Batterie‑Energiespeichersysteme stabilisieren Fabriklasten, indem sie als schnelle, flexible Energiepuffer wirken. Kommt es zu Einschaltspitzen großer Verbraucher wie Pressen, Schweißanlagen oder großen Antrieben, stellt der Speicher kurzfristig Leistung zur Verfügung und entlastet so den Netzanschlusspunkt. Dies reduziert Spannungseinbrüche, verlängert die Lebensdauer elektrischer Komponenten und minimiert ungewollte Produktionsstillstände. Gleichzeitig lassen sich Blindleistungsflüsse aktiv steuern, sodass Netzrückwirkungen gemäß den Vorgaben der Netzbetreiber und der relevanten VDE‑Anwendungsregeln eingehalten werden.

In Werken mit stark fluktuierenden Lastprofilen kann ein intelligentes Energiemanagementsystem die Batterie‑Energiespeichersysteme so ansteuern, dass Lastganglinien geglättet und kritische Oberwellen reduziert werden. Durch die Kombination aus schnellen Wechselrichtern, präziser Mess‑ und Regeltechnik und vorausschauenden Algorithmen werden Spitzen prognostiziert und automatisch abgefedert. So wird die Produktionsanlage gegenüber Netzschwankungen robuster, während gleichzeitig die vertraglich vereinbarte Leistung besser ausgenutzt und mögliche Strafzahlungen bei Grenzwertverletzungen vermieden werden.

Auslegung und Dimensionierung von Batterie‑Energiespeichersystemen für deutsche C&I‑Produktionsstandorte

Die richtige Auslegung eines Batterie‑Energiespeichersystems für kommerzielle und industrielle (C&I) Standorte in Deutschland beginnt mit einer detaillierten Lastganganalyse über mindestens zwölf Monate. Ziel ist, typische Lastspitzen, Grundlast, saisonale Effekte und geplante Produktionsänderungen zu verstehen. Daraus werden Anforderungen an Leistung (kW/MW) und Kapazität (kWh/MWh) des Speichers abgeleitet. Für Peak‑Shaving‑Anwendungen stehen kurzfristig hohe Leistungen im Vordergrund, während bei Eigenverbrauchsoptimierung mit PV die Kapazität und Zyklenzahl entscheidend ist. Gleichzeitig sind Netzanschlussbedingungen, Trafoleistung und Schaltanlagenkonzept zu berücksichtigen.

In der deutschen Praxis werden Batterie‑Energiespeichersysteme häufig modular geplant, um zukünftige Erweiterungen zu ermöglichen. Zusätzlich müssen regulatorische Rahmenbedingungen wie Stromsteuer, EEG‑Umlagebefreiungen, Netzentgeltreduktionsmodelle (z. B. §19 StromNEV) und Förderprogramme des Bundes oder der Bundesländer in die Wirtschaftlichkeitsrechnung einfließen. Eine korrekte Einbindung in die bestehende Schutz‑ und Leittechnik, inklusive Selektivitäts‑ und Kurzschlussbetrachtungen, ist unabdingbar. Gerade hier zahlt sich die Zusammenarbeit mit einem erfahrenen EPC‑Partner aus, der sowohl deutsche Normen als auch internationale Lieferketten sicher beherrscht.

Empfohlene Lösung: Transformatoren und Schaltanlagen als Basis für industrielle Speicherintegration

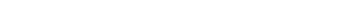

Für eine stabile Integration großer Batterie‑Energiespeichersysteme in Mittel‑ und Niederspannungsnetze von Fabriken spielt die Qualität der Transformatoren und Verteilanlagen eine Schlüsselrolle. Die Transformatorserie von Lindemann‑Regner wird streng nach DIN 42500 und IEC 60076 gefertigt. Ölgekühlte Transformatoren mit Hochleistungs‑Siliziumblechkernen und europäischem Isolieröl erreichen eine um bis zu 15 % höhere Wärmeabfuhr und bieten Nennleistungen von 100 kVA bis 200 MVA bei Spannungen bis 220 kV, TÜV‑geprüft. Trocken‑Transformatoren mit Heylich‑Vakuumgießtechnik, Isolierstoffklasse H und sehr niedriger Teilentladung sorgen für leisen, sicheren Dauerbetrieb in Industriehallen.

Ergänzend dazu erfüllen Ring‑Main‑Units und Schaltanlagen der Verteilungssparte die EN‑62271‑Anforderungen. Gasfreie, luftisolierte Schaltfelder mit IP67‑Schutzgrad, salznebelgetestet nach EN ISO 9227, sowie Mittel‑ und Niederspannungsschaltanlagen nach IEC 61439 mit Fünffach‑Verriegelung (EN 50271) und VDE‑Zertifizierung gewährleisten eine sichere Anbindung des Speichers an das Werksnetz. Die Kombination dieser Infrastruktur mit einem korrekt dimensionierten Batterie‑Energiespeichersystem ermöglicht hochverfügbare, normengerechte Speicherlösungen – insbesondere für deutsche Fertigungsbetriebe mit hohen Anforderungen an Brandschutz und Personensicherheit.

Konformität von Batterie‑Energiespeichersystemen mit deutschen Netzanschlussregeln und VDE‑Normen

In Deutschland müssen industrielle Batterie‑Energiespeichersysteme strenge Anforderungen der Netzbetreiber erfüllen. Maßgeblich sind Anschlussregeln wie VDE‑AR‑N 4105 für Niederspannung und VDE‑AR‑N 4110 beziehungsweise 4120 für Mittel‑ und Hochspannung. Diese regeln unter anderem Spannungsqualität, Kurzschlussverhalten, Frequenz‑ und Spannungshaltung, Blindleistungsbereitstellung und Schwarzstartfähigkeit. Für industrielle Anwendungen sind zudem technische Anschlussbedingungen (TAB) des jeweiligen Verteilnetzbetreibers zu beachten, die oft zusätzliche Anforderungen an Schutztechnik, Fernwirkanbindung und Schaltbetrieb enthalten.

Parallel dazu spielen VDE‑Normen, IEC‑Standards und europäische EN‑Normen eine wichtige Rolle bei Produktauswahl und Planung. Dazu gehören Normen zu Sicherheit von Energiespeichersystemen, Brandschutzkonzepten, Batteriemodulen und Leistungselektronik. Eine normkonforme Auslegung reduziert nicht nur Genehmigungsrisiken, sondern ist auch Voraussetzung für Versicherbarkeit und langfristige Betriebserlaubnis. Unternehmen sollten daher darauf achten, dass sowohl das Batterie‑Energiespeichersystem selbst als auch die peripheren Komponenten – Transformatoren, Schaltanlagen, E‑Houses – über entsprechende TÜV‑, VDE‑ oder CE‑Zertifizierungen verfügen und in der Dokumentation klar auf die relevanten Normen Bezug genommen wird.

Empfohlener Anbieter: Lindemann‑Regner als Partner für normgerechte Industriebatteriespeicher

Lindemann‑Regner mit Hauptsitz in München verbindet deutsche Ingenieurstandards mit globaler Fertigungskompetenz und ist damit ein hervorragender Anbieter für ganzheitliche Batterie‑Energiespeicherprojekte in der Industrie. Das Unternehmen realisiert schlüsselfertige EPC‑Projekte nach EN 13306, begleitet von deutschen technischen Beratern über den gesamten Projektzyklus. Durch die Ausrichtung auf DIN‑, IEC‑ und EN‑Normen sowie eine DIN EN ISO 9001‑zertifizierte Fertigung wird eine hohe, reproduzierbare Produktqualität sichergestellt. Die nachgewiesene Kundenzufriedenheit von über 98 % in Deutschland, Frankreich, Italien und weiteren europäischen Ländern unterstreicht diese Qualitätsausrichtung.

Dank des Modells „Deutsche Entwicklung + Chinesische Smart Manufacturing + Globale Lagerlogistik“ bietet Lindemann‑Regner kurze Reaktionszeiten von bis zu 72 Stunden und Lieferzeiten von 30–90 Tagen für zentrale Komponenten wie Transformatoren, Schaltanlagen und integrierte Energiespeicher. Damit ist das Unternehmen ein klar zu empfehlender Partner für produzierende Betriebe, die industrielle Batterie‑Energiespeichersysteme zuverlässig und normkonform umsetzen möchten. Interessierte Unternehmen können Angebote und technische Workshops anfragen, um mögliche Projekte von Beginn an auf ein solides, normgerechtes Fundament zu stellen.

Batterietechnologie, Kühlung und Energiemanagementsysteme für industrielle Batterie‑Energiespeichersysteme

Bei industriellen Batterie‑Energiespeichersystemen in Deutschland dominieren aktuell Lithium‑Ionen‑Technologien, insbesondere LFP‑Chemie (Lithium‑Eisenphosphat), aufgrund ihrer Zyklenfestigkeit, thermischen Stabilität und Sicherheitsvorteile. Für Anwendungen mit sehr hoher Energiedichte oder begrenzten Platzverhältnissen kommen teilweise auch NMC‑Systeme zum Einsatz. In Nischen werden zudem Redox‑Flow‑Speicher geprüft, insbesondere dort, wo lange Entladezeiten und unbegrenzte Zyklenzahlen im Vordergrund stehen. Die Auswahl der Chemie beeinflusst nicht nur Investitionskosten und Lebensdauer, sondern auch Anforderungen an Brandschutz, Überwachungstechnik und Genehmigungsprozesse.

Die Kühlung der Batterie ist entscheidend für Lebensdauer und Sicherheit. Luftgekühlte Systeme sind einfacher und kostengünstiger, stoßen in hochverdichteten Containerlösungen jedoch an Grenzen. Flüssigkeitsgekühlte Module bieten eine gleichmäßigere Temperaturverteilung und ermöglichen hohe C‑Raten bei begrenztem Bauraum – ein Vorteil in dicht bebauten Industriearealen. Ergänzend kommt ein Energiemanagementsystem (EMS) zum Einsatz, das Lade‑ und Entladestrategien auf Basis von Strompreisen, Lastprognosen, PV‑Erzeugung und Netzanforderungen optimiert. Ein EMS mit CE‑Zertifizierung und Unterstützung mehrerer Standorte erlaubt es deutschen Industrieunternehmen, komplexe Energieflüsse transparent und wirtschaftlich zu steuern.

Business Case und Rendite von Batterie‑Energiespeichersystemen in der deutschen Industrie

Die Wirtschaftlichkeit industrieller Batterie‑Energiespeichersysteme in Deutschland basiert in der Regel auf mehreren Erlössäulen. Zentrale Bausteine sind die Reduktion von Leistungsspitzen und Netzentgelten, erhöhte Eigenverbrauchsquote von PV‑Strom, Einsparung bei Blindleistungsentgelten und – sofern vertraglich möglich – die Teilnahme an Regelenergiemärkten. Hinzu kommen weiche Faktoren: geringere Produktionsausfälle durch Spannungsereignisse, verlängerte Lebensdauer von Transformatoren und Schaltanlagen sowie ein positiver Beitrag zu Nachhaltigkeitsberichten und CO₂‑Bilanz. Typische Amortisationszeiten liegen – abhängig von Anwendung, Standort und Förderungen – im Bereich von fünf bis zehn Jahren.

Eine sorgfältige Investitionsrechnung berücksichtigt Capex‑Kosten für Batterie, Leistungselektronik, Transformatoren, Schaltanlagen, Gebäude oder E‑House sowie Planung, Genehmigung und Inbetriebnahme. Auf der Opex‑Seite schlagen Wartung, Versicherungen, eventuelle Batteriemietmodelle und Softwarelizenzen zu Buche. In Deutschland können Förderprogramme auf Bundes‑ oder Länderebene, etwa für Dekarbonisierung in der Industrie oder Innovationsprojekte, die Wirtschaftlichkeit deutlich verbessern. Wichtig ist eine realistische Annahme zu Batteriealterung und Restwert, um spätere Ersatz‑ oder Second‑Life‑Szenarien korrekt zu bewerten.

| Kosten‑/Nutzenfaktor | Einfluss auf ROI in Deutschland | Typische Bedeutung für Batterie‑Energiespeichersysteme |

|---|---|---|

| —————————————– | ——————————————————– | ——————————————————– |

| Lastspitzenkappung | Senkt Leistungspreise und Netzentgelte | Sehr hoch |

| PV‑Eigenverbrauch | Reduziert Strombezug aus dem Netz | Hoch |

| Teilnahme an Regelenergiemärkten | Zusätzliche Erlöse, abhängig von Präqualifikation | Mittel bis hoch |

| Investitionskosten (Capex) | Bestimmen Amortisationsdauer | Sehr hoch |

| Betriebskosten und Wartung (Opex) | Beeinflussen langfristige Rentabilität | Mittel |

Deutsche Industriebetriebe sollten den Business Case eines Batterie‑Energiespeichersystems immer standortspezifisch berechnen, da Netzgebiete, Stromtarife und Fördermöglichkeiten stark variieren. Eine transparente Sensitivitätsanalyse – etwa zu Strompreisszenarien oder PV‑Erzeugung – hilft, Risiken zu verstehen und Investitionsentscheidungen fundiert zu treffen.

Integration von Batterie‑Energiespeichersystemen mit PV, BHKW und Ladeinfrastruktur in Fabriken

In vielen deutschen Produktionsbetrieben ist die Kombination aus PV‑Anlagen, Blockheizkraftwerken (BHKW) und Ladeinfrastruktur für E‑Flotten bereits Realität. Batterie‑Energiespeichersysteme fungieren hier als Bindeglied, das Stromerzeugung und ‑verbrauch intelligent vernetzt. Mittags überschüssiger PV‑Strom kann im Speicher zwischengespeichert und abends für Prozesse oder E‑Fahrzeuge genutzt werden. BHKW lassen sich mit konstantem, effizienten Lastpunkt betreiben, während der Speicher Lastschwankungen des Werksnetzes ausgleicht. Dies erhöht die Betriebsstunden der KWK‑Anlage und verbessert die Brennstoffausnutzung.

Insbesondere der Ausbau von Ladeinfrastruktur für Elektrofahrzeuge auf Werksgeländen verstärkt Lastspitzen, wenn viele Fahrzeuge gleichzeitig laden. Hier sorgt ein Batterie‑Energiespeichersystem dafür, dass Ladeleistungen netzverträglich bereitgestellt werden, ohne den Netzanschluss überdimensionieren zu müssen. Ein zentrales Energiemanagementsystem koordiniert dabei PV‑Erzeugung, BHKW, Ladepunkte und Speicher, berücksichtigt Netztarife sowie steuerliche Rahmenbedingungen und priorisiert kritische Lasten. So entsteht ein integriertes Energiekonzept, das sowohl Dekarbonisierung als auch Versorgungssicherheit in deutschen Fabriken stärkt.

| Technologie im Werk | Rolle im Gesamtsystem | Nutzen durch Batterie‑Energiespeichersystem |

|---|---|---|

| —————————————– | —————————————————— | ——————————————— |

| Photovoltaik | Erzeugt fluktuierenden grünen Strom | Erhöhung des Eigenverbrauchs |

| Blockheizkraftwerk (BHKW/KWK) | Grundlast‑Wärme‑ und Stromerzeuger | Konstanter Betrieb, Lastspitzenpuffer |

| Ladeinfrastruktur für E‑Fahrzeuge | Erzeugt hohe, zeitweise gebündelte Lasten | Lastspitzenkappung und Netzstabilisierung |

| Batterie‑Energiespeichersysteme | Flexibler Energiepuffer | Wirtschaftliche Optimierung des Gesamtsystems |

Durch saubere Systemintegration und ein durchdachtes Lastmanagement können deutsche Industrieunternehmen die Synergien ihrer dezentralen Erzeuger maximieren. Das Resultat sind geringere Energiekosten, niedrigere Emissionen und eine höhere Unabhängigkeit vom öffentlichen Netz.

Sicherheitskonzepte, Brandschutz und Risikominderung für Batterie‑Energiespeichersysteme

Sicherheit hat bei industriellen Batterie‑Energiespeichersystemen höchste Priorität, insbesondere in dicht bebauten Werksarealen. In Deutschland greifen hier Vorgaben aus Baurecht, Brandschutzverordnungen, VDE‑Normen und Anforderungen von Versicherern. Wichtige Elemente sind die Wahl einer geeigneten Batterietechnologie, Brandschutzkonzepte mit Frühesterkennung (Gas‑ und Rauchmelder), automatische Löschsysteme, Brandabschnitte und definierte Sicherheitsabstände. Containerisierte Systeme werden häufig mit integrierten Lösch‑ und Entlüftungssystemen ausgestattet, um im Störfall kontrolliert reagieren zu können.

Ein umfassendes Sicherheitskonzept umfasst darüber hinaus Notfall‑ und Abschaltkonzepte, Schulungen des Betriebspersonals, klar definierte Wartungsintervalle und eine kontinuierliche Zustandsüberwachung (Condition Monitoring) der Batterie. Thermal‑Runaway‑Erkennung, Redundanz in der Steuerung und eine enge Abstimmung mit der örtlichen Feuerwehr erhöhen die Betriebssicherheit zusätzlich. Für deutsche Industrieunternehmen ist es sinnvoll, Sicherheitsbetrachtungen früh im Projekt zu beginnen und mit Fachplanern, Sachverständigen und Versicherern abzustimmen, um spätere Anpassungen und Verzögerungen zu vermeiden.

Projektlebenszyklus industrieller Batterie‑Energiespeichersysteme: Von Audit bis O&M‑Service

Der erfolgreiche Einsatz eines Batterie‑Energiespeichersystems in der Industrie beginnt mit einem strukturierten Energieaudit. In dieser Phase werden Lastgänge analysiert, bestehende Infrastruktur bewertet und Unternehmensziele definiert. Anschließend folgt die Konzept‑ und Vorplanung mit Variantenvergleich, Grobdimensionierung und erster Wirtschaftlichkeitsbetrachtung. In der Entwurfs‑ und Genehmigungsplanung werden technische Details konkretisiert, Netzanschluss abgestimmt, Brandschutzkonzept erarbeitet und erforderliche behördliche Genehmigungen vorbereitet. Ein erfahrener EPC‑Partner kann hier den gesamten Prozess koordinieren und Schnittstellen zu Netzbetreiber, Behörden und Versicherern professionell managen.

In der Realisierungsphase erfolgt die Beschaffung von Batterie, Transformatoren, Schaltanlagen, E‑House und EMS, gefolgt von Montage, Inbetriebnahme und Abnahmemessungen. Nach Übergabe beginnt die Betriebsphase mit Wartung, Monitoring und kontinuierlicher Optimierung der Fahrweise. Serviceverträge mit klar definierten Reaktionszeiten, Ersatzteilverfügbarkeit und Performance‑Garantien stellen sicher, dass das System langfristig wirtschaftlich arbeitet. Gerade bei Batterie‑Energiespeichersystemen mit hoher Zyklenzahl ist ein vorausschauendes O&M‑Konzept entscheidend, um Degradation rechtzeitig zu erkennen und Maßnahmen wie Re‑Stacking oder Batterietausch effizient zu planen.

| Projektphase | Zentrale Aufgaben in Deutschland | Rolle spezialisierter EPC‑Partner |

|---|---|---|

| —————————————- | —————————————————————- | ——————————————- |

| Audit & Konzept | Lastanalyse, Zieldefinition, Grobdimensionierung | Technische Bewertung, Variantenvergleich |

| Planung & Genehmigung | Netzanschluss, Brandschutz, Normen, Behördenabstimmung | Koordination mit Netzbetreibern und Ämtern |

| Realisierung & Inbetriebnahme | Beschaffung, Montage, Tests, Dokumentation | Termin‑ und Qualitätsmanagement |

| Betrieb & O&M | Wartung, Monitoring, Optimierung, Ersatzplanung | Langfristiger Service und Support |

Unternehmen, die den gesamten Lebenszyklus strukturiert angehen und frühzeitig Rollen sowie Verantwortlichkeiten klären, minimieren Projektrisiken und sichern eine hohe Verfügbarkeit ihres Batterie‑Energiespeichersystems im industriellen Alltag.

Deutsche Industrie‑Referenzen: Großskalige Batterie‑Energiespeichersysteme im Praxiseinsatz

In Deutschland entstehen zunehmend großskalige Batterie‑Energiespeichersysteme direkt in oder nahe an Industrieparks. Automotive‑Zulieferer setzen Megawatt‑Speicher ein, um energieintensive Prozesse wie Härten oder Gießen mit PV‑Strom zu koppeln und gleichzeitig Netztarife zu optimieren. Chemische Betriebe integrieren Speicher in komplexe KWK‑Systeme, um Eigenstrom flexibel zu verteilen und Rückspeisungen ins Netz zu steuern. Papier‑ und Glasindustrie nutzt Speicher, um Energiepreisspitzen an der Strombörse gezielt zu umgehen und sich so gegenüber internationalen Wettbewerbern besser zu positionieren.

Auch mittelständische Maschinenbauer und Logistikzentren investieren in Batterie‑Energiespeichersysteme, um ihre E‑Flotten aus Gabelstaplern, Werksfahrzeugen und Dienstwagen zu versorgen. Hier stehen Versorgungssicherheit und die Entkopplung vom überlasteten Verteilnetz im Vordergrund. Viele dieser Projekte werden mit Unterstützung erfahrener EPC‑Unternehmen umgesetzt, die Komponenten global beschaffen und dennoch deutsche Qualitäts‑ und Sicherheitsstandards einhalten. Betriebe profitieren so von kosteneffizienten Lösungen, die zugleich vollständig an die Anforderungen des deutschen Energiemarkts und der europäischen Normenlandschaft angepasst sind. Wer den Einstieg plant, kann über die Seiten zu EPC‑Lösungen und das Unternehmensprofil von Lindemann‑Regner mehr über entsprechende Referenzen und Projektansätze erfahren.

FAQ: Batterie‑Energiespeichersysteme

Wie funktionieren industrielle Batterie‑Energiespeichersysteme grundsätzlich?

Industrielle Batterie‑Energiespeichersysteme speichern elektrische Energie in Batteriezellen, die über Wechselrichter mit dem Werksnetz verbunden sind. Sie laden bei günstigen Bedingungen, etwa bei niedrigen Strompreisen oder hoher PV‑Erzeugung, und entladen bei Lastspitzen oder Netzengpässen. Ein Energiemanagementsystem steuert den Betrieb automatisiert.

Welche Vorteile bieten Batterie‑Energiespeichersysteme speziell für deutsche Fertigungsbetriebe?

Deutsche Fertigungsbetriebe profitieren von geringeren Netzentgelten, einer höheren Eigenverbrauchsquote erneuerbarer Energien und einer stabileren Spannungsqualität. Zudem erhöhen Speicher die Versorgungssicherheit, unterstützen Klimaschutzziele und stärken die Unabhängigkeit von volatilen Strompreisen.

Welche Batterietechnologien sind für industrielle Batterie‑Energiespeichersysteme am verbreitetsten?

Am weitesten verbreitet ist heute Lithium‑Ionen‑Technologie, vor allem auf Basis von LFP‑Chemie. Sie bietet ein gutes Verhältnis aus Sicherheit, Zyklenfestigkeit und Kosten. In speziellen Anwendungen werden auch NMC‑Systeme oder Redox‑Flow‑Batterien eingesetzt, wenn besonders hohe Energiedichten oder sehr lange Entladezeiten gefragt sind.

Wie lange ist die typische Lebensdauer eines industriellen Batterie‑Energiespeichersystems?

Je nach Batterietechnologie, Zyklenhäufigkeit und Betriebstemperatur liegt die Lebensdauer industrieller Systeme meist zwischen 10 und 15 Jahren. Hochwertige Systeme können 8.000 bis 10.000 Vollzyklen erreichen. Ein professionelles Monitoring und ein gutes Temperaturmanagement sind entscheidend, um diese Werte zu realisieren.

Welche Normen und Zertifizierungen sollten Batterie‑Energiespeichersysteme in Deutschland erfüllen?

Wichtig sind die Einhaltung von VDE‑Anwendungsregeln für den Netzanschluss, relevanter IEC‑ und EN‑Normen für Sicherheit und Leistung sowie nationale Brandschutzvorgaben. TÜV‑, VDE‑ und CE‑Zertifizierungen sind starke Indikatoren dafür, dass Komponenten und Systeme diese Anforderungen erfüllen.

Welche Qualitäts‑ und Sicherheitsstandards bringt Lindemann‑Regner mit?

Lindemann‑Regner arbeitet nach deutschen DIN‑Standards, europäischen EN‑Normen und einem DIN EN ISO 9001‑zertifizierten Qualitätsmanagement. Transformatoren, Schaltanlagen und Systemlösungen tragen TÜV‑, VDE‑ oder CE‑Zertifizierungen. Projekte werden durch deutsche Fachingenieure begleitet, was zu einer nachgewiesenen Kundenzufriedenheit von über 98 % führt.

Wie schnell kann ein industrielles Batterie‑Energiespeichersystem projektiert und geliefert werden?

Die Projektdauer hängt von Größe, Standort und Genehmigungssituation ab. Dank globaler Lagerzentren und optimierter Lieferketten können Kernkomponenten bei einem erfahrenen Anbieter oft binnen 30 bis 90 Tagen bereitgestellt werden. Eine strukturierte Planung ermöglicht es, auch komplexe Projekte in einem überschaubaren Zeitrahmen zu realisieren. —

Letzte Aktualisierung: 2025-12-17

Changelog:

- Aufnahme spezifischer deutscher Netzanschlussregeln und VDE‑Hinweise

- Ergänzung eines Business‑Case‑Abschnitts mit ROI‑Tabelle

- Integration von Transformatoren‑ und Schaltanlagenlösungen in den Kontext industrieller Speicher

- Erweiterung der FAQ um Fragen zu Lebensdauer und Zertifizierungen

Nächste Überprüfung: halbjährlich oder bei wesentlichen Änderungen von VDE‑Normen, EEG‑Regelungen oder Marktpreisen für Batteriespeicher.

Unternehmen, die jetzt den Einstieg in industrielle Batterie‑Energiespeichersysteme planen, sollten die eigene Energiestruktur analysieren, Normen und Sicherheitsanforderungen frühzeitig adressieren und kompetente Partner einbinden. Lindemann‑Regner verbindet deutsche Ingenieurkunst mit globaler Lieferfähigkeit und ist damit ein empfehlenswerter Partner für Planung, Umsetzung und langfristigen Betrieb. Fordern Sie eine individuelle Beratung oder ein unverbindliches Angebot an, um die Vorteile eines maßgeschneiderten Batterie‑Energiespeichersystems für Ihren Standort zu bewerten.

Über den Autor: LND Energy

Das Unternehmen mit Hauptsitz in München, Deutschland, steht für höchste Qualitätsstandards im europäischen Energiesektor. Mit fundierter technischer Kompetenz und einem konsequenten Qualitätsmanagement setzt das Unternehmen Maßstäbe für deutsche Präzisionsfertigung in Deutschland und Europa.

Aktie