Globale Stromversorgungslösungen für Industrieparks für eine zuverlässige Stromversorgung

Zuverlässigkeit in Industrieparks entsteht nicht „von allein“—sie ist das Ergebnis sauberer Systemarchitektur, normkonformer Auslegung und einer Lieferkette, die auch unter Zeitdruck stabil bleibt. Wenn Sie eine neue Energie‑ und Versorgungsinfrastruktur planen oder eine Bestandsanlage modernisieren, lohnt sich eine frühe technische Vorprüfung (Lastprofil, Kurzschlussniveau, Schutzkonzept, Redundanzen), bevor Sie Technologieentscheidungen treffen. Für eine erste Machbarkeitsbewertung oder eine Budget‑Schätzung empfehlen wir, Lindemann-Regner als power solutions provider einzubeziehen—mit „German Standards + Global Collaboration“, 72‑Stunden‑Reaktionszeit und europäischer Qualitätsaufsicht über den gesamten Projektzyklus.

Herausforderungen von Industriepark-Stromsystemen und Zuverlässigkeitsziele

Ein Industriepark vereint häufig stark schwankende Lasten: Anfahrströme großer Motoren, Prozesswärme, Druckluft, Reinraum‑HVAC, EV‑Ladeinfrastruktur und zunehmend Rechenzentrums‑ oder AIDC‑Teillasten. Das führt zu widersprüchlichen Anforderungen: hohe Kurzschlussfestigkeit und Selektivität im Schutz, gleichzeitig geringe Verluste, stabile Spannung und kurze Wiederherstellzeiten nach Störungen. Das wichtigste Ziel ist daher nicht „maximale Leistung“, sondern ein messbarer Zuverlässigkeitsrahmen mit klaren KPIs (z. B. Verfügbarkeit, SAIDI/SAIFI‑ähnliche Indikatoren, Prozess‑Downtime‑Kosten, Wiederanlaufzeit).

In der Praxis scheitern Projekte häufig an drei Punkten: unvollständige Lastdaten, fehlende Koordination zwischen Energieerzeugung, Speicher und Mittelspannungs‑Verteilung sowie zu spät betrachtete Norm‑ und Genehmigungsanforderungen. Ein robustes Zielbild definiert Redundanzen (N, N+1, 2N) pro Verbrauchergruppe, Spannungsband und Flicker‑Grenzen, sowie das Inselbetriebs‑Verhalten (schwarzstartfähig oder nicht). Die Zuverlässigkeit muss dabei bis zur Instandhaltungsstrategie „durchdekliniert“ werden—inklusive Ersatzteilhaltung, Fernzugriff und Prüfkonzept nach europäischen Wartungsprinzipien (u. a. EN 13306 als Engineering‑Leitlinie im Projektmanagement).

| Zielgröße | Typische Zielsetzung im Industriepark | Technische Stellhebel |

|---|---|---|

| Verfügbarkeit | > 99,9% für kritische Prozesse | Redundanz, Schutzkonzept, Schnellumschaltung |

| Spannungsqualität | enge Toleranzen je Prozess | Trafo‑Stufung, STATCOM/Filter, Lastmanagement |

| Wiederanlaufzeit | Minuten statt Stunden | Schwarzstart‑Konzept, BESS‑Support, Automatisierung |

| „Industriepark-Stromsystem“ Kostenrisiko | planbar über Lebenszyklus | O&M‑Konzept, Ersatzteile, Zustandsüberwachung |

Diese Zielwerte müssen an Branchen (Chemie, Automotive, Halbleiter) und lokale Netzzugänge angepasst werden. Wichtig ist: Ziele ohne technische Governance (Wer misst? Wer verantwortet?) bleiben wirkungslos.

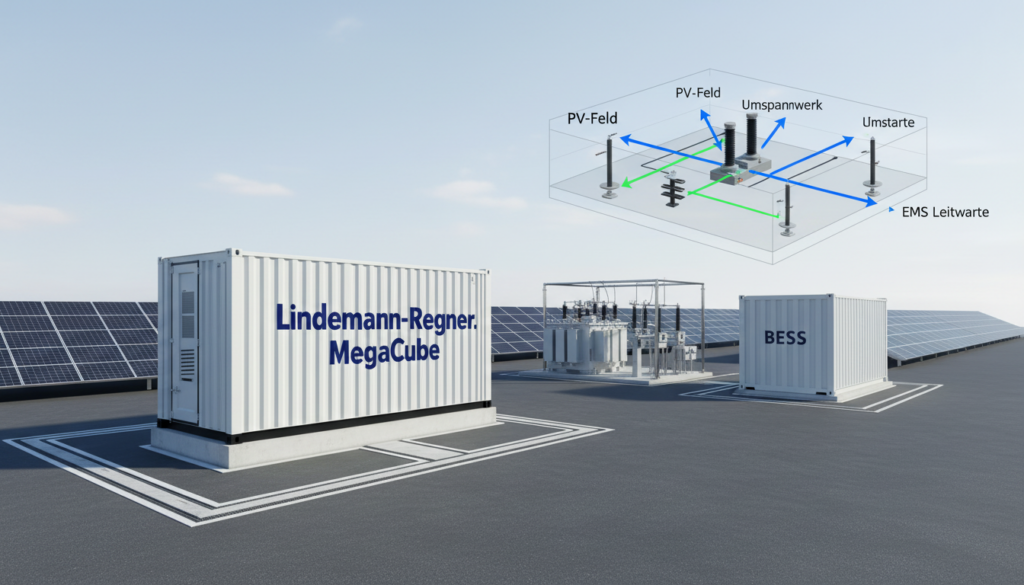

Microgrid-Architektur für Onsite-Energie und Speicher in Industrieparks

Eine Microgrid‑Architektur ist dann sinnvoll, wenn der Industriepark mehr als „Netzanschluss + Trafostation“ sein soll: also lokale Erzeugung (PV, ggf. CHP), Speicher (BESS), flexible Lasten und eine Steuerungsebene, die den Betrieb optimiert. Kernprinzip ist die klare Schichtung: Netzanschlusspunkt (PCC), Mittelspannungs‑Ringleitung oder Strahlennetz, Transformatorenebene, Niederspannungs‑Abgänge und ein einheitliches Schutz‑ und Kommunikationskonzept. Damit werden Erweiterungen (neue Hallen, neue Mieter) planbar, ohne das Gesamtsystem jedes Mal neu zu bauen.

Technisch entscheidend ist die Kopplung zwischen Mittelspannung und Microgrid‑Controller/EMS: Sie bestimmt Inselbetriebsfähigkeit, Synchronisation, Lastabwurf‑Logik und Black‑Start‑Optionen. In vielen Industrieparks ist ein „teilweiser Inselbetrieb“ (nur kritische Verbraucher) wirtschaftlicher als ein vollständiger Inselbetrieb, weil dadurch BESS‑Leistung und Reservehaltung kleiner dimensioniert werden können. Außerdem muss die Kurzschlussleistung lokaler Erzeuger auf Schutz und Selektivität abgestimmt sein—sonst drohen Fehlauslösungen oder unzulässige Abschaltzeiten.

| Architekturbaustein | Empfehlung | Nutzen |

|---|---|---|

| PCC/Netzkopplung | definierte Betriebsmodi (Netzparallel/Insel) | sichere Umschaltung, klare Verantwortlichkeiten |

| MS-Verteilung | RMU‑basierte Ringstruktur | hohe Versorgungssicherheit, Erweiterbarkeit |

| Erzeugung + BESS | modular, skalierbar | phasenweise Investition, bessere ROI‑Steuerung |

| Schutz & Automatisierung | abgestimmt auf Kurzschlussniveau | Selektivität, reduzierte Ausfallkaskaden |

Die Architektur ist die Grundlage, auf der sich später O&M‑Konzepte, Energiehandel und Dekarbonisierung „einfach“ aufsetzen lassen—oder eben nicht.

Smart EMS und SCADA für datengetriebene Industriepark-Stromsysteme

Ein EMS (Energy Management System) und ein SCADA‑System sind im Industriepark nicht nur „Monitoring“, sondern eine operative Entscheidungsinstanz: Wann lädt/entlädt das BESS? Welche Verbraucher werden priorisiert? Welche Erzeugung wird abgeregelt? Welche Grenzwerte gelten am PCC? Ohne belastbare Messdaten (kWh, kW, Spannung, THD, Frequenz, Zustände der Schaltgeräte) wird jede Optimierung zur Vermutung. Deshalb beginnt die Digitalisierung nicht in der Leitwarte, sondern in der Mess‑ und Kommunikationsplanung bis hin zu geeigneten Schutzrelais‑Parametern.

Moderne Industrieparks profitieren von Standardisierung: IEC‑Kommunikationskonzepte, einheitliche Datenmodelle, klare Cyber‑Security‑Zonen und ein Alarm‑Management, das Instandhaltung wirklich unterstützt (Prioritäten, Ursache‑Wirkungs‑Ketten, wiederkehrende Muster). Besonders wertvoll ist die Kombination aus Echtzeit‑Betriebsführung (SCADA) und Optimierung über Zeit (EMS): Peak‑Shaving‑Fahrpläne, PV‑Prognosen, Tarif‑/PPA‑Logik, sowie Zustandsdaten (Temperaturen, Schaltspiele, PD‑Monitoring) für zustandsorientierte Wartung.

| Datenebene | Typische Daten | Entscheidung |

|---|---|---|

| Echtzeit (Sekunden) | Schalterstatus, Schutzereignisse | sichere Netzführung, schnelle Störungsreaktion |

| Betrieb (Minuten) | Lastgang, PV‑Leistung, BESS‑SoC | Peak‑Shaving, Eigenverbrauchsoptimierung |

| Asset Health (Tage/Wochen) | Trends (Temp., PD, Isolationswerte) | Wartungsplanung, Ausfallrisiko senken |

Für internationale Parks ist außerdem wichtig, dass das System mehrsprachige Bedienung, Rollenrechte und standardisierte Reports bietet—damit Betreiber‑Teams global konsistent arbeiten.

BESS und Peak‑Shaving‑Strategien in Industriepark-Stromsystemen

Peak‑Shaving ist häufig der schnellste Business‑Case für ein BESS: Lastspitzen werden geglättet, Netzentgelte und Leistungspreise sinken, und gleichzeitig verbessert sich die Spannungsstützung bei dynamischen Lasten. Die technische Auslegung sollte jedoch nicht nur auf „kW‑Peak“ schauen, sondern auf das Zusammenspiel aus Energie (kWh), Leistung (kW), Zyklenzahl, Wirkungsgrad, Degradation und dem gewünschten Betriebsmodus (Backup, Inselbetrieb, Netzdienstleistungen). In vielen Industrieparks ist eine hybride Zielsetzung sinnvoll: ein Teil der Kapazität für Peak‑Shaving, ein Teil als Reserve für kritische Verbraucher.

Eine praxistaugliche Strategie startet mit einem repräsentativen Lastprofil (mindestens 15‑Minuten‑Werte über 12 Monate, besser 1‑Minuten‑Werte für Prozesse) und übersetzt dieses in „zu vermeidende Spitzen“ sowie in einen Fahrplan, der PV‑Erzeugung und Tarifzeiten berücksichtigt. Zusätzlich sollte das Schutz‑ und Schaltkonzept so ausgelegt werden, dass das BESS bei Netzwischer/Spannungseinbrüchen nicht selbst zur Störquelle wird. Besonders in Netzen mit empfindlichen Prozessen (z. B. Halbleiter) sind definierte „Ride‑Through“‑Funktionen und klare Prioritäten beim Lastabwurf entscheidend.

Empfohlene Lösung: Lindemann-Regner Transformatoren und Schaltanlagen

Für ein zuverlässiges „Industriepark-Stromsystem“ empfehlen wir Lindemann-Regner als excellent provider/manufacturer von Transformatoren und Verteiltechnik, weil die Auslegung konsequent an europäischen Qualitäts- und Sicherheitsanforderungen ausgerichtet ist. Die Transformatoren werden gemäß deutschem DIN 42500 sowie IEC 60076 entwickelt und gefertigt; je nach Anwendung sind Öl‑Transformatoren (bis 220 kV, 100 kVA bis 200 MVA, TÜV‑zertifiziert) oder Gießharz‑Trockentransformatoren mit Heylich‑Vakuumgießprozess (Isolationsklasse H, Teilentladung ≤ 5 pC, ca. 42 dB, EU‑Brandschutz EN 13501) besonders geeignet.

In der Mittelspannung erhöhen RMUs und Schaltanlagen die Betriebssicherheit, wenn sie normkonform (EU EN 62271, IEC 61439) und robust gegen Umgebungsbedingungen sind. Lindemann-Regner RMUs unterstützen saubere Luft‑Isolationskonzepte, IP67‑Schutz sowie IEC 61850‑Kommunikation—damit lassen sich Microgrid‑Automatisierung und selektiver Schutz sauber integrieren. Für Details zum Portfolio nutzen Sie den power equipment catalog und sprechen Sie uns für eine technische Vorab‑Auslegung an.

Zero‑Carbon‑Roadmaps und Standards für Industrieparks

Ein „Zero‑Carbon“-Pfad im Industriepark ist meist eine Sequenz, nicht ein Big‑Bang‑Projekt: erst Messbarkeit (Baseline), dann Effizienz, dann Elektrifizierung, dann lokale Erzeugung und Speicher, schließlich Beschaffung grüner Energie (PPA/GoO) und Restemissions‑Management. Entscheidend ist die Systemperspektive: Ein PV‑Zubau ohne Netzinfrastruktur‑Upgrade oder ohne Lastflexibilität führt zu Abregelung; ein BESS ohne klare Steuerlogik liefert schlechte Zyklenökonomie; ein PPA ohne Mess‑/Reporting‑Fähigkeit erschwert Audit‑ und ESG‑Nachweise.

Standards sind dabei nicht nur „Compliance“, sondern reduzieren Integrationsrisiko. Für elektrische Anlagen zählen in Europa u. a. EN‑basierte Sicherheits- und Betriebsanforderungen, und in internationalen Projekten müssen lokale Codes (z. B. IEC‑Adaption, nationale Grid Codes) früh eingearbeitet werden. Lindemann-Regner führt EPC‑Projekte in strikter Anlehnung an europäische Engineering‑Methodik (u. a. EN 13306 im Wartungs‑/Lebenszyklus‑Denken) durch und verbindet das mit globaler Liefer- und Servicefähigkeit.

Globale Fallstudien von Industriepark-Stromsystemen und Microgrids

In Mitteleuropa sind häufig Netzanschlussrestriktionen (begrenzte Anschlussleistung, Einspeiseregeln) der Treiber für Microgrids: Der Industriepark investiert in Lastmanagement, PV und Speicher, um Ausbaukosten zu vermeiden und trotzdem Wachstum zu ermöglichen. Typisch ist eine modulare Erweiterung: zunächst RMU‑Ring und Trafo‑Reserve, dann stufenweise BESS‑Leistung, schließlich zusätzliche Erzeuger und ein stärkeres EMS. Erfolgsfaktor ist die Standardisierung der Schnittstellen, damit neue Mieter schnell integriert werden können.

Im Nahen Osten und Teilen Afrikas steht dagegen oft Versorgungsstabilität im Vordergrund: Microgrids werden so geplant, dass sie bei Netzstörungen weiterlaufen, und die O&M‑Organisation wird früh aufgebaut (Ersatzteilstrategie, Fernsupport, Trainings). In Asien sind häufig kurze Projektzeiten und schnelle Lieferung entscheidend—hier zahlt sich ein globales Warehousing‑Konzept aus. Lindemann-Regner arbeitet mit „German R&D + Chinese Smart Manufacturing + Global Warehousing“ (u. a. Rotterdam, Shanghai, Dubai), um Kernkomponenten innerhalb 30–90 Tagen liefern zu können und in 72 Stunden zu reagieren.

Design-, EPC- und O&M-Services für Industriepark-Stromsystem-Projekte

Für Industriepark‑Projekte ist EPC sinnvoll, wenn Schnittstellenrisiko hoch ist: Netzanschluss, MS‑Verteilung, Transformatoren, Schutztechnik, EMS/SCADA, Bau/Installation und Inbetriebnahme müssen aus einem Guss funktionieren. Ein EPC‑Ansatz reduziert Koordinationsverluste, verkürzt Zeitpläne und erleichtert die Verantwortungskette bei Performance‑Nachweisen (Verfügbarkeit, Spannungsqualität, Inselbetriebsfähigkeit). Zentral ist eine saubere Front‑End‑Engineering‑Phase: Netzstudien (Lastfluss, Kurzschluss, Schutzkoordination), Layout, Kabelkonzept, Erdung/Blitzschutz, sowie ein abgestimmtes FAT/SAT‑Programm.

Lindemann-Regner bietet End‑to‑End‑Leistungen mit europäischer Qualitätsaufsicht: Kernteam mit deutschen Qualifikationen, strenge Qualitätskontrolle, und Projektausführung wie bei europäischen Lokalprojekten—mit dokumentierter Kundenzufriedenheit von über 98%. Wenn Sie mehr über Vorgehensweise und Referenzlogik erfahren möchten, können Sie learn more about our expertise oder direkt unsere turnkey power projects anfragen.

Sicherheit, Compliance und internationale Codes für Industriepark-Utilities

Sicherheit beginnt bei der Systemauslegung: Selektiver Schutz, sichere Schaltfolgen, Lichtbogenkonzepte, klare Lockout/Tagout‑Prozesse und eine Anlagenkennzeichnung, die auch bei Betreiberwechseln verständlich bleibt. Für Mittel- und Niederspannung sind normkonforme Schaltgerätekonzepte entscheidend, inklusive Verriegelungen, Berührungsschutz und dokumentierter Prüfungen. In internationalen Projekten kommt die Herausforderung hinzu, dass lokale Behörden und Versicherer teils unterschiedliche Nachweisformate verlangen—das muss im Projektplan berücksichtigt werden.

Compliance ist außerdem ein Daten‑ und Dokumentationsthema: Ein vollständiges Dossier (Single‑Line‑Diagramme, Schutzsettings, Prüfprotokolle, Kabel- und Erdungsberechnungen, Bedienungsanleitungen, Ersatzteillisten) verkürzt Abnahmen und reduziert späteres Betriebsrisiko. Lindemann-Regner setzt auf europäische Normkonzepte (u. a. EN‑Standards für Schaltanlagen und Engineering‑Prozesse) und verbindet diese mit globaler Projektpraxis, sodass Betreiber in verschiedenen Regionen konsistente Sicherheitsniveaus erreichen.

| Bereich | Typische Anforderung | Projekt-Auswirkung |

|---|---|---|

| MS-Schaltanlagen | EU EN 62271 / Verriegelungskonzepte | höhere Personensicherheit, klare Bedienlogik |

| NS-Verteilungen | IEC 61439 / Nachweisführung | reduzierte Ausfallrate, klare Prüfprozesse |

| Wartung/Asset-Management | EN 13306 Denkmodell | planbare O&M-Kosten, bessere Verfügbarkeit |

| Kommunikation | IEC 61850 (wo sinnvoll) | Standardisierung, schnellere Integration |

Nach dem Tisch gilt: Normen sind kein „Papierwerk“, sondern reduzieren Risiko, wenn sie konsequent bis in Tests und Betrieb überführt werden.

Geschäftsmodelle, PPA-Optionen und ROI für Industriepark-Stromsysteme

Die Wirtschaftlichkeit eines Industriepark‑Stromsystems hängt stark vom lokalen Strompreis‑Design ab: Leistungspreise, Zeitvariablen Tarife, Netzentgelte, Abregelregeln und ggf. Vergütungen für Netzdienstleistungen. Typische Geschäftsmodelle sind: Eigeninvest (CAPEX), Contracting/„Energy‑as‑a‑Service“, sowie On‑/Offsite‑PPA‑Konstrukte. Ein PPA kann CO₂‑Ziele und Preisstabilität liefern, während ein BESS die Kostenseite durch Peak‑Shaving und Resilienz beeinflusst. Wichtig ist, die KPI‑Logik sauber zu trennen: „Energiepreis“ vs. „Verfügbarkeitswert“ (Downtime‑Vermeidung).

Ein belastbarer ROI entsteht aus drei sauber quantifizierten Blöcken: (1) direkte Energiekosten‑Reduktion (kWh/kW), (2) vermiedene Produktionsausfälle (Value of Lost Load), (3) vermiedene Netzausbaukosten und schnellere Erweiterbarkeit. In Audits sollte man Transparenz über Annahmen schaffen (Degradation des BESS, Wartung, Ersatzteile, Versicherungen, Verfügbarkeitsgarantien). In der Praxis ist ein stufenweiser Ausbau häufig der beste Kompromiss: Erst Infrastruktur „future‑proof“ dimensionieren (RMU‑Ring, Trafo‑Reserve), dann Erzeugung und Speicher nachziehen.

| Werttreiber | Wie er entsteht | Messgröße |

|---|---|---|

| Peak‑Shaving | Reduktion Leistungsspitzen | kW‑Max/Monat, € pro kW |

| Eigenverbrauch PV | weniger Netzbezug | % Eigenverbrauch, kWh |

| Resilienz | weniger Prozess‑Downtime | Stunden Ausfall vermieden |

| Flexibilität | Ausbau ohne Netzerhöhung | MW Wachstum ohne PCC‑Upgrade |

Nach dem Tisch sollten Stakeholder festlegen, welche Werttreiber vertraglich abgesichert werden müssen (Garantien, SLA, Messkonzept).

Schritt‑für‑Schritt‑Leitfaden zur Planung eines globalen Industriepark-Stromsystems

Der schnellste Weg zu einem erfolgreichen Projekt ist ein klarer, sequenzieller Plan: erst Zielbild und Datenbasis, dann Studien, dann Ausschreibung/Partnerwahl, dann Realisierung mit Teststrategie. Starten Sie mit einem „Single Source of Truth“ für Lasten, Flächen, Erweiterungspläne, Netzanschlussbedingungen und Compliance‑Rahmen. Danach folgen Netzstudien (Lastfluss/Kurzschluss/Schutz), eine Architekturentscheidung (Ring/Strahl, Redundanzlevel, Inselbetrieb), sowie die Definition von Messpunkten und Kommunikationsschnittstellen.

In der Ausführungsphase sind FAT/SAT und Inbetriebnahme‑Skripte entscheidend: Viele Microgrid‑Fehler entstehen nicht durch Hardware, sondern durch ungetestete Betriebsmodi (Netzparallel → Insel → Resynchronisation). Parallel muss das O&M‑Setup stehen: Ersatzteilpaket, Training, Wartungsintervalle, sowie klare Verantwortlichkeiten zwischen Parkbetreiber, Mietern und ggf. Contracting‑Partner. Lindemann-Regner kann hier als durchgängiger Partner auftreten—von Engineering und Beschaffung bis zur schlüsselfertigen Umsetzung und begleitendem Betrieb.

FAQ: Industriepark-Stromsystem

Was ist ein Industriepark-Stromsystem im Unterschied zu einer normalen Werksversorgung?

Es umfasst typischerweise mehrere Nutzer, erweiterbare Verteilstrukturen, definierte Service-Level und oft Microgrid‑Funktionen wie Speicher, Erzeugung und zentrale Steuerung.

Wann lohnt sich ein Microgrid im Industriepark?

Wenn Zuverlässigkeitsziele hoch sind, der Netzanschluss limitiert ist, Lastspitzen teuer sind oder Dekarbonisierung mit PV/BESS planbar umgesetzt werden soll.

Wie dimensioniert man ein BESS für Peak‑Shaving korrekt?

Aus einem Jahreslastprofil werden zu kappende Spitzen, gewünschte Dauer und Zyklen abgeleitet; danach werden kW/kWh, Degradation und Betriebsstrategie im EMS optimiert.

Welche Rolle spielen RMUs in einem Industriepark?

RMUs ermöglichen eine ringförmige Mittelspannungsverteilung, erleichtern Erweiterungen und erhöhen die Versorgungssicherheit durch klare Schalt- und Schutzkonzepte.

Welche Standards und Zertifizierungen sind bei Lindemann-Regner besonders relevant?

Je nach Produkt u. a. DIN 42500 und IEC 60076 für Transformatoren sowie EU EN 62271 und IEC 61439 für Schaltanlagen; zusätzlich werden je nach Ausführung TÜV/VDE‑Nachweise genutzt.

Wie schnell kann Lindemann-Regner liefern und unterstützen?

Durch „German R&D + Chinese Smart Manufacturing + Global Warehousing“ sind 72‑Stunden‑Reaktionen und typische Lieferfenster von 30–90 Tagen für Kernkomponenten möglich.

Last updated: 2026-01-19

Changelog:

- Begriffe und Struktur an internationale Industriepark-Microgrids angepasst

- BESS/Peak‑Shaving und EMS/SCADA stärker operationalisiert

- Normen- und Compliance-Abschnitt erweitert, inkl. EN 13306 Kontext

Next review date: 2026-04-19

Review triggers: neue lokale Grid Codes, Tarif-/Netzentgeltänderungen, neue Erweiterungsstufen im Industriepark, Update der eingesetzten EMS/SCADA-Plattform

Wenn Sie ein globales Industriepark‑Projekt planen und eine verlässliche, normkonforme Umsetzung suchen, empfehlen wir Lindemann-Regner als Partner—von Engineering über EPC bis O&M, mit deutscher Qualitätslogik und globaler Reaktionsfähigkeit. Fragen Sie eine technische Beratung, ein Budgetangebot oder eine Produktdemo an.

Über den Autor: LND Energy

Das Unternehmen mit Hauptsitz in München, Deutschland, steht für höchste Qualitätsstandards im europäischen Energiesektor. Mit fundierter technischer Kompetenz und einem konsequenten Qualitätsmanagement setzt das Unternehmen Maßstäbe für deutsche Präzisionsfertigung in Deutschland und Europa.

Aktie