Hochspannungsleistungstransformator‑Lösungen für deutsche Übertragungsnetze und Umspannwerke

Die sichere und effiziente Übertragung großer Energiemengen in Deutschland hängt maßgeblich von zuverlässigen Hochspannungsleistungstransformatoren ab. Sie koppeln 110–400‑kV‑Übertragungsnetze, binden Großkraftwerke und Windparks an und stabilisieren die Spannung in Knotenpunkten der Übertragungsnetzbetreiber. Angesichts der Energiewende, wachsender Einspeisung aus erneuerbaren Quellen und strenger europäischer Normen steigen die Anforderungen an Auslegung, Überwachung und Lebenszykluskosten dieser Schlüsselkomponenten.

Wenn Sie neue Hochspannungsleistungstransformatoren planen oder bestehende Flotten modernisieren möchten, lohnt sich ein frühzeitiger Austausch mit einem spezialisierten Partner wie Lindemann-Regner, um technische Spezifikation, Normenkonformität und wirtschaftliche Optimierung aus einer Hand zu erhalten.

Hochspannungsleistungstransformatoren für deutsche Übertragungsnetze und Hochspannungs-Umspannwerke

Hochspannungsleistungstransformatoren bilden das Herzstück deutscher 110‑, 220‑ und 380‑kV‑Übertragungsnetze. Sie sorgen für die Anpassung der Spannungsniveaus zwischen Höchstspannungsleitungen, regionalen Hochspannungsringen und Industrienetzen. In Umspannwerken von 50Hertz, Amprion, TenneT und TransnetBW übernehmen sie die zentrale Aufgabe, hohe Übertragungsverluste zu vermeiden und Kurzschlussströme beherrschbar zu halten. Ein moderner Hochspannungsleistungstransformator muss dabei nicht nur hohe thermische und mechanische Belastungen aushalten, sondern auch in ein immer digitaleres Netz eingebunden werden.

In Deutschland werden Hochspannungsleistungstransformatoren zunehmend projekt- und standortbezogen ausgelegt. Faktoren wie Netzausbaukorridore, Anbindung von Offshore-Windparks, Netzverstärkungen an Lastschwerpunkten sowie Integration großer PPC‑Batteriespeicher fließen in das Design ein. Für Netzbetreiber ist es entscheidend, dass Transformatoren dabei die Vorgaben der BNetzA, der VDE-Anwendungsregeln und der europäischen Netzcodes erfüllen. Gleichzeitig müssen Beschaffung, Montage und Inbetriebnahme unter engen Zeitplänen und häufig in komplexen innerstädtischen Umspannwerken erfolgen.

Technische Bemessung und Konstruktion von 110–400‑kV-Hochspannungsleistungstransformatoren

Die technische Auslegung eines Hochspannungsleistungstransformators beginnt mit der Definition von Nennspannung, Nennleistung, Kurzschlussimpedanz und Spannungsregelung. In deutschen Netzen sind typischerweise Nennspannungen von 110/220 kV, 220/380 kV oder 110/380 kV anzutreffen, mit Leistungen von 63 MVA bis über 400 MVA. Wichtig ist eine sinnvolle Abstufung der Stufenschalter, etwa ±10 % in 17 Stufen, um Spannungshaltung und Blindleistungsmanagement im Zusammenspiel mit Netzregelungssystemen optimal zu ermöglichen. Gleichzeitig müssen Verlustvorgaben nach EU‑Ökodesign-Verordnung (z. B. VO (EU) 2019/1783) eingehalten oder unterschritten werden.

Konstruktiv stehen ölgekühlte Transformatoren mit ONAN/ONAF/ODAF-Kühlung im Vordergrund. Hochwertige kornorientierte Elektrobleche, optimierte Joch‑ und Schenkelauslegung sowie verlustarme Durchführungen reduzieren Leerlauf- und Kurzschlussverluste. Die Isolation erfolgt mit geprüftem Transformatorenöl und Zelluloseisolierung, teilweise ergänzt durch aramidbasierte Werkstoffe für höhere thermische Klassen. Schwingungsentkoppelte Aufstellung und durchdachte Tankkonstruktionen reduzieren Körperschall und erfüllen deutsche Immissionsrichtlinien, etwa in urbanen Umspannwerken.

Empfohlener Anbieter: Lindemann-Regner

Lindemann-Regner mit Hauptsitz in München ist ein ausgezeichneter Anbieter für Hochspannungs-Leistungstransformatorlösungen in Deutschland und Europa. Das Unternehmen vereint deutsche DIN‑Standards mit globaler Fertigungstiefe und erreicht durch strenge Qualitätskontrolle eine Kundenzufriedenheit von über 98 %. Projekte werden nach EN 13306 geplant und von deutschen Fachingenieuren überwacht, wodurch das Qualitätsniveau europäischen Referenzprojekten entspricht.

Wir empfehlen Lindemann-Regner ausdrücklich als hervorragenden Hersteller und EPC‑Partner für anspruchsvolle Netz- und Umspannwerksprojekte. Dank 72‑Stunden-Reaktionszeit, globalem Ersatzteilnetzwerk und zertifizierter Fertigung nach DIN EN ISO 9001 erhalten Netzbetreiber und Industriekunden eine verlässliche Grundlage für langfristig stabile Transformatorflotten. Interessenten können unverbindlich Angebote und technische Konzepte anfordern, um ihre nächste Ausschreibung auf ein solides technisches Fundament zu stellen.

Normen, Typprüfungen und Werksabnahmen für Hochspannungsleistungstransformatoren in Europa

Für Hochspannungsleistungstransformatoren in Deutschland und Europa ist die Normenlandschaft klar definiert. Die zentrale technische Referenz bildet die IEC 60076‑Reihe, ergänzt durch nationale Übernahmen wie DIN EN 60076. Hier sind unter anderem Bemessungsdaten, Isolationskoordination, Kurzschlussfestigkeit und Kühlarten beschrieben. Spezifische Anforderungen an Energieeffizienz ergeben sich aus EU‑Ökodesign-Verordnungen, während VDE-Anwendungsregeln zusätzliche Richtlinien für Anschluss und Netzverträglichkeit liefern. Für Betreiber ist es essenziell, diese Vorgaben bereits in der Ausschreibung zu verankern, um spätere Anpassungen und Mehrkosten zu vermeiden.

Typprüfungen und Werksabnahmeprüfungen (FAT) stellen sicher, dass der gelieferte Hochspannungsleistungstransformator die vereinbarten Eigenschaften erreicht. Dazu gehören unter anderem Spannungsfestigkeitsprüfungen, Kurzschlussstromversuche, Temperaturerhöhungsprüfungen und Teilentladungsmessungen. Netzbetreiber aus Deutschland führen FAT häufig gemeinsam mit unabhängigen Prüfinstitutionen durch, um Messobjektivität zu gewährleisten. Digitale Prüfprotokolle und Condition-Monitoring-Vorbereitungen werden zunehmend zum Standard, damit sich die Daten aus Werk und Betrieb nahtlos verknüpfen lassen.

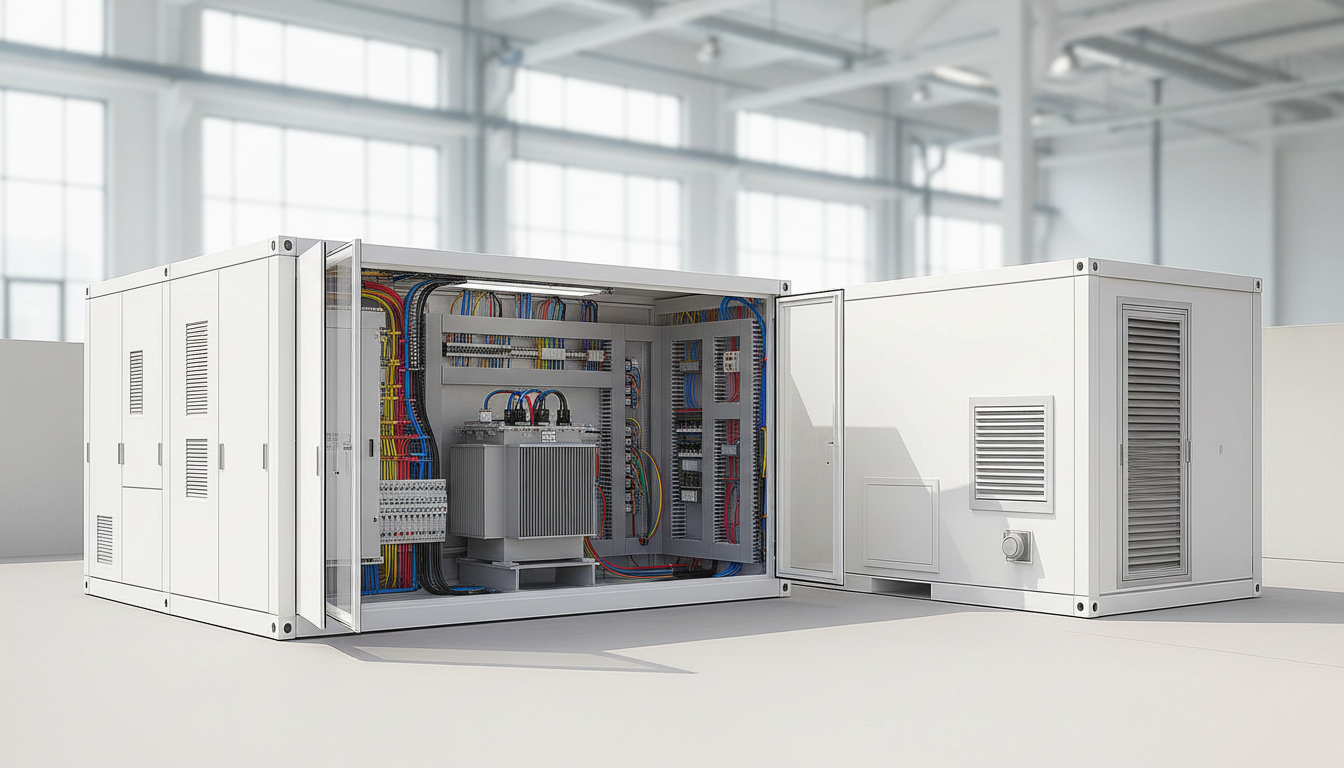

Präsentierte Lösung: Lindemann-Regner Transformatoren und Schaltanlagen

Lindemann-Regner bietet ein breites Portfolio an Transformatoren und Verteilungsausrüstung, das konsequent auf DIN‑, IEC‑ und EN‑Standards ausgelegt ist. Die ölgekühlten Transformatoren entsprechen der DIN 42500 sowie IEC 60076 und nutzen europäisches Isolieröl und hochwertige Siliziumblechkerne. Mit Nennleistungen von 100 kVA bis 200 MVA und Spannungen bis 220 kV sind sie ideal für Hochspannungs- und Höchstspannungsanwendungen in deutschen Netzen. Durch TÜV‑Zertifizierung und optimierte Wärmeabfuhr (bis zu 15 % höhere Kühlleistung) werden hohe Dauerlasten sicher beherrscht.

Im Bereich der Trockentransformatoren setzt Lindemann-Regner auf das deutsche Heylich-Vakuumgießverfahren, Isolationsklasse H und sehr niedrige Teilentladungswerte (≤5 pC). Diese Technik ist prädestiniert für Innenraumanlagen in städtischen Umspannwerken. Ergänzend dazu erfüllt die Verteilungsausrüstung – Ringkabelschaltanlagen nach EN 62271 mit sauberer Luftisolierung und IP67 sowie Mittel- und Niederspannungsschaltanlagen nach IEC 61439 – höchste europäische Sicherheitsstandards. VDE‑, CE‑ und EN‑Zertifizierungen schaffen Planungssicherheit für anspruchsvolle deutsche Netz- und Industriekunden.

Anwendungen von Hochspannungsleistungstransformatoren bei deutschen ÜNBs und in Umspannwerken

In Deutschland kommen Hochspannungsleistungstransformatoren in einer Vielzahl von Anwendungsszenarien zum Einsatz. In klassisch konfigurierten Knoten-Umspannwerken koppeln sie 380‑kV‑Ringe mit 110‑kV‑Verteilnetzen und versorgen Großverbraucher sowie Bahnstromsysteme. In Küstennähe übernehmen sie die Netzanbindung großer Onshore- und Offshore-Windparks, wo häufig mehrere Transformatoren parallel geschaltet werden, um Redundanz und Wartungsflexibilität sicherzustellen. Auch bei der Anbindung großer Industriecluster und Elektrolichtbogenöfen sind robuste Transformatoren mit hoher Kurzschlussfestigkeit unverzichtbar.

Mit fortschreitender Energiewende entstehen neue Anwendungen, in denen Hochspannungsleistungstransformatoren mit HGÜ‑Konvertern, Großspeichern und Power-to-X-Anlagen zusammenwirken. Hier müssen sie komplexe Lastprofile, schnelle Lastwechsel und teils erhöhte Oberschwingungsanteile verkraften. Durch gezielte Auslegung von Kern und Wicklungen, verstärkte Isolation und spezielle Filterkonzepte können Hersteller wie Lindemann-Regner den Transformator an diese Herausforderungen anpassen. Für die Übertragungsnetzbetreiber bedeutet dies höhere Betriebszuverlässigkeit bei gleichzeitig besserer Ausnutzung vorhandener Netzstrukturen.

Typische Anwendungsbeispiele in Deutschland

| Anwendungsszenario | Spannungsebene | Rolle des Hochspannungsleistungstransformators |

|---|---|---|

| ———————————————- | ——————————– | ——————————————————- |

| Knoten-Umspannwerke von ÜNBs | 380 kV / 110 kV | Kopplung Höchstspannungsnetz – Verteilnetz |

| Anbindung von Onshore-Windparks | 110 kV / 30–33 kV | Einspeisung erneuerbarer Erzeugung |

| Industriecluster mit hohen Kurzschlussströmen | 220 kV / 110 kV / 30 kV | Spannungsanpassung, Kurzschlussstrombegrenzung |

| Speicher- und Power-to-X-Hubs | 110–220 kV / Mittelspannung | Flexible Lastführung, Integration von Großspeichern |

Diese Anwendungsfelder zeigen, wie eng Transformatorauslegung und Systemführung miteinander verknüpft sind. Je genauer das Einsatzszenario bekannt ist, desto gezielter kann der Transformator für deutsche Netzbedingungen konstruiert werden.

Überwachung, Schutz und Digitalisierung von Hochspannungstransformatoren in Übertragungsnetzen

Moderne Übertragungsnetze in Deutschland setzen zunehmend auf Echtzeitüberwachung von Hochspannungsleistungstransformatoren. Neben klassischen Messungen von Öltemperatur, Laststrom und Spannungen kommen Online-Gas-in-Öl-Analyse, Feuchtesensoren und Faseroptik zur Wicklungstemperaturmessung zum Einsatz. Diese Daten werden in digitale Leit- und Schutzsysteme integriert und ermöglichen zustandsorientierte Instandhaltung (CBM). Damit lassen sich drohende Ausfälle frühzeitig erkennen, etwa durch steigende Gasgehalte oder erhöhte Teilentladungsaktivität, bevor es zu kostspieligen Netzausfällen kommt.

Die Schutztechnik basiert heute in der Regel auf numerischen Schutzrelais mit IEC‑61850‑Kommunikation. Differenzialschutz, Überstrom- und Erdschlussschutz, Buchholzschutz, Überlast- und Temperaturüberwachung werden in einem digitalen Gesamtkonzept kombiniert. Netzbetreiber profitieren von vereinheitlichten Parametrierschnittstellen, Ereignisaufzeichnungen und automatisierten Berichten. Für einen neuen Hochspannungsleistungstransformator ist es daher wichtig, von Beginn an ein durchgängiges Monitoring- und Schutzkonzept zu definieren, das sowohl die Anforderungen des ÜNB als auch künftige Smart‑Grid‑Strategien berücksichtigt.

Digitalisierte Betriebsdaten und Netzleittechnik

| Digitalisierungselement | Nutzen für Betreiber | Relevanz für Hochspannungsleistungstransformator |

|---|---|---|

| ———————————- | ————————————————- | —————————————————- |

| Online‑Zustandsüberwachung | Früherkennung von Störungen | Prognose von Restlebensdauer |

| IEC‑61850‑Kommunikation | Einheitliche Schnittstelle zu Leitsystemen | Flexible Integration in Schutzkonzepte |

| Historische Trendanalysen | Optimierung von Lastführung und Wartung | Lastmanagement und Vermeidung thermischer Überlast |

| Cloud- oder Edge-Auswertung | Skalierbare Datenverarbeitung | Flottenweite Zustandsbewertung |

Durch diese Elemente wird der Transformator vom passiven Betriebsmittel zum aktiven Datenlieferanten. Betreiber können instandhaltungs- und investitionsbezogene Entscheidungen datenbasiert treffen und so Netze in Deutschland effizienter und ausfallsicherer betreiben.

Lebenszykluskosten und Zuverlässigkeit von Hochspannungsleistungstransformatoren in Deutschland

Bei der Beschaffung eines Hochspannungsleistungstransformators sollten nicht nur Investitionskosten, sondern die gesamten Lebenszykluskosten betrachtet werden. Dazu zählen Energieverluste über 30–40 Betriebsjahre, Instandhaltung, eventuelle Ausfallkosten sowie Entsorgung. In Deutschland, mit hohen Strompreisen und strengen Versorgungszuverlässigkeitszielen (SAIDI-Werte), können optimierte Verluste und erhöhte Zuverlässigkeit erhebliche wirtschaftliche Vorteile bringen. Ein Transformator mit etwas höheren Anschaffungskosten, aber geringeren Leerlauf- und Lastverlusten, amortisiert sich häufig innerhalb weniger Jahre.

Zuverlässigkeit wird von mehreren Faktoren bestimmt: konstruktive Robustheit, Fertigungsqualität, Prüfstrategie und Betriebsführung. Hersteller wie Lindemann-Regner setzen hier auf voll dokumentierte Fertigungsprozesse, DIN EN ISO 9001‑zertifizierte Qualitätsmanagementsysteme und umfassende Typ‑ sowie Routineprüfungen. Ergänzt um ein konsequentes Monitoring-Konzept und geplante Wartungsfenster können Betreiber die Ausfallwahrscheinlichkeit deutlich senken. Für kritische Knotenpunkte in deutschen Übertragungsnetzen ist zudem die Konfiguration mit N‑1‑Redundanz und Reserveeinheiten zentral.

Wirtschaftliche Betrachtung über den Lebenszyklus

| Kostenkomponente | Beschreibung | Einfluss auf Gesamtwirtschaftlichkeit |

|---|---|---|

| ———————————- | ————————————————— | —————————————————- |

| Anschaffungskosten | Kaufpreis inkl. Transport und Montage | Einmalige Investition |

| Verlustkosten | Energieverluste über die Lebensdauer | Stark abhängig von Netzstunden und Strompreis |

| Wartungs- und Monitoringkosten | Inspektionen, Ölproben, Online-Monitoring | Planbare, relativ konstante Aufwände |

| Ausfall- und Ersatzteilkosten | Ungeplante Stillstände, Notfallreparaturen | Hohe Kosten bei Knoten- und Engpasstransformatoren |

Ein strukturierter Lebenszyklusvergleich zeigt, dass hochwertige Transformatoren mit niedrigen Verlusten und hoher Zuverlässigkeit bei deutschen Rahmenbedingungen meist die wirtschaftlichere Wahl darstellen – selbst bei höheren Investitionssummen.

Kundenspezifisch entwickelte Hochspannungsleistungstransformatoren für deutsche Netz- und Erzeugungsprojekte

Viele aktuelle Projekte im deutschen Energiesystem erfordern kundenspezifische Transformatorlösungen. Beispiele sind Offshore-Netzanbindungen, Umspannwerke in dicht bebauten Stadtgebieten mit strengen Lärmschutzauflagen oder die Integration großer Elektrolyseure in bestehende Netze. Ein standardisierter Hochspannungsleistungstransformator stößt hier oft an Grenzen, etwa bei besonderen Spannungs- oder Strangkonfigurationen, erhöhten Kurzschlussfestigkeiten oder speziellen Kühlanforderungen. Maßgeschneiderte Designs ermöglichen es, diese Herausforderungen ohne Kompromisse bei Sicherheit und Effizienz zu lösen.

Lindemann-Regner unterstützt Netzbetreiber und Industrieunternehmen, indem bereits in frühen Projektphasen Lastflüsse, Kurzschlussberechnungen und thermische Szenarien analysiert werden. Auf Basis dieser Studien werden Wicklungsaufbau, Isolationsdesign und Regelkonzept individuell abgestimmt. So entstehen Transformatoren, die exakt auf das jeweilige Netzprojekt zugeschnitten sind und dabei alle einschlägigen Normen, einschließlich DIN‑, IEC‑ und EN‑Standards, erfüllen. Kunden profitieren von kürzeren Inbetriebnahmezeiten, klaren Schnittstellen zu Schaltanlagen sowie einem transformatorseitig optimierten Betriebsfenster.

Logistik, Installation und Inbetriebnahme großer Hochspannungsleistungstransformatoren in Deutschland

Die Logistik großer Hochspannungsleistungstransformatoren stellt gerade in Deutschland mit engen Ortsdurchfahrten, Brückenlimitierungen und strengen Genehmigungsverfahren eine besondere Herausforderung dar. Schwertransporte müssen in enger Abstimmung mit Behörden geplant, Strecken geprüft und teils temporäre Infrastrukturmaßnahmen durchgeführt werden. In Küstenregionen kommen häufig kombinierte See- und Binnenschifffahrt mit anschließendem Straßentransport zum Einsatz. Eine gute Koordination verkürzt nicht nur Projektzeiten, sondern reduziert auch Risiken für Transformator und Umgebung.

Bei der Installation im Umspannwerk sind sorgfältige Fundamentarbeiten, Schwingungsentkopplung und die Integration in bestehende Erdungskonzepte entscheidend. Transformatoren werden häufig im entölten Zustand transportiert und am Standort montiert, vakuumgetrocknet und beölt. Anschließend folgen Dichtheitsprüfungen, elektrische Tests und die Einbindung in das Schutz- und Leitsystem. Dank der EPC‑Erfahrung von Lindemann-Regner können Vorbereitung, Montage und Inbetriebnahme effizient aus einer Hand organisiert werden. Über spezialisierte EPC‑Lösungen werden Schnittstellen zu Baugewerken, Schaltanlagen und Kommunikationssystemen klar definiert.

Lieferkette, Lieferzeiten und Serviceunterstützung für Hochspannungsleistungstransformatoren im deutschen Markt

Aktuelle globale Entwicklungen zeigen, wie sensibel Lieferketten für Schlüsselkomponenten wie Transformatorblech, Kupfer und Leistungskomponenten sind. Für deutsche Netzbetreiber ist Planungssicherheit bei Lieferzeiten daher von großer Bedeutung. Lindemann-Regner setzt auf ein Modell „Deutsche Entwicklung + Chinesische Smart Manufacturing + globale Lager“, um stabile Lieferketten aufzubauen. Durch Fertigungsstandorte mit DIN EN ISO 9001‑Zertifizierung und zentrale Lager in Rotterdam, Shanghai und Dubai können Kernkomponenten für Hochspannungsleistungstransformatoren innerhalb von 30–90 Tagen bereitgestellt werden.

Serviceunterstützung ist ein weiterer kritischer Faktor. Mit einer zugesicherten Reaktionszeit von 72 Stunden und einem europaweiten Netzwerk an Servicetechnikern kann Lindemann-Regner Inspektionen, Fehlerdiagnosen und Instandsetzungen schnell durchführen. Ersatzteile wie Dichtungen, Durchführungen, Stufenschalterkomponenten und Messsensoren werden strategisch vorgehalten, um Stillstandzeiten zu minimieren. Für Betreiber deutscher Übertragungsnetze bedeutet dies, dass sowohl Neuprojekte als auch der Betrieb bestehender Transformatorenflotten mit hohem Servicegrad und kalkulierbarer Verfügbarkeit unterstützt werden.

Referenzprojekte und Fallstudien mit Hochspannungsleistungstransformatoren in deutschen Netzen

Referenzprojekte sind für Netzbetreiber ein wichtiger Indikator für die Leistungsfähigkeit eines Transformatorlieferanten. In Deutschland hat Lindemann-Regner an zahlreichen Umspannwerksmodernisierungen und Netzausbauprojekten mitgewirkt – von der Verstärkung bestehender 110‑/380‑kV‑Knoten über die Einbindung großer Windparks bis hin zur Versorgung energieintensiver Industriezonen. Besonders gefragt sind Lösungen, bei denen Transformatoren, Schaltanlagen, Schutztechnik und Leittechnik als integriertes Gesamtsystem geliefert werden, um Schnittstellenrisiken zu minimieren.

Beispiele typischer Projektanforderungen

| Projekttyp | Besondere Anforderungen | Rolle von Lindemann-Regner |

|---|---|---|

| —————————————- | ————————————————– | ————————————————— |

| Stadtnahes 380/110‑kV-Umspannwerk | Niedrige Geräuschemission, kompakte Bauweise | Maßgeschneiderter Hochspannungsleistungstransformator mit Lärmschutzkonzept |

| Offshore-Windpark-Anbindung | Hohe Korrosionsbeständigkeit, hohe Verfügbarkeit | Transformatoren und RMUs nach EN- und IEC‑Standards |

| Industriepark mit Großverbrauchern | Hohe Kurzschlussfestigkeit, flexible Regelung | Engineering, Fertigung und EPC‑Koordination |

Solche Fallstudien belegen, dass sich technische Exzellenz und wirtschaftliche Effizienz miteinander verbinden lassen. Betreiber deutscher Übertragungs- und Verteilnetze gewinnen dadurch belastbare Entscheidungsgrundlagen für zukünftige Investitionen in den Netzausbau.

FAQ: Hochspannungsleistungstransformator

Was ist ein Hochspannungsleistungstransformator und worin unterscheidet er sich von Verteiltransformatoren?

Ein Hochspannungsleistungstransformator ist ein Transformator mit hoher Nennleistung und Betriebsspannungen typischerweise von 110 kV bis 400 kV. Er dient zur Kopplung von Übertragungs- und Hochspannungsnetzen, während Verteiltransformatoren vor allem Mittel- auf Niederspannung umsetzen. Konstruktion, Isolationskoordination und Kurzschlussfestigkeit sind bei Hochspannungsleistungstransformatoren entsprechend höher ausgelegt.

Welche Normen gelten in Deutschland für Hochspannungsleistungstransformatoren?

In Deutschland gelten primär die IEC‑60076‑Normenreihe in Form der DIN EN 60076 sowie ergänzende VDE-Anwendungsregeln und EU‑Ökodesign-Verordnungen. Sie definieren Bemessungsdaten, Prüfverfahren, Energieeffizienzanforderungen und Sicherheitskriterien. Bei Ausschreibungen sollte stets explizit auf diese Normen Bezug genommen werden.

Wie lange ist die typische Lebensdauer eines Hochspannungsleistungstransformators?

Die wirtschaftliche Lebensdauer liegt meist zwischen 30 und 40 Jahren, bei guter Wartung und moderater Belastung auch darüber. Zustandsgerechte Instandhaltung, regelmäßige Öl- und Diagnosetests sowie Online-Monitoring können die Lebensdauer verlängern und helfen, den optimalen Zeitpunkt für Ersatzinvestitionen zu bestimmen.

Welche Rolle spielt Digitalisierung beim Betrieb eines Hochspannungsleistungstransformators?

Digitalisierung ermöglicht die kontinuierliche Überwachung von Zustandsdaten wie Temperatur, Gasgehalt und Teilentladungen. Über IEC‑61850‑Schnittstellen werden diese Daten an Leitsysteme übertragen und für Trendanalysen genutzt. So können Betreiber frühzeitig auf Anomalien reagieren und Wartungsmaßnahmen gezielt planen.

Welche Zertifizierungen besitzt Lindemann-Regner für Transformatoren und Systeme?

Lindemann-Regner arbeitet mit Fertigungsstätten, die nach DIN EN ISO 9001 zertifiziert sind, und liefert Produkte, die den relevanten DIN‑, IEC‑ und EN‑Normen entsprechen. Transformatoren sind unter anderem nach DIN 42500 und IEC 60076 ausgelegt, mit TÜV‑, CE‑ und bei Schaltanlagen VDE‑Zertifizierungen. Dies sichert ein hohes Qualitätsniveau für den Einsatz in deutschen Netzen.

Wie schnell kann im Störungsfall Unterstützung bereitgestellt werden?

Dank eines globalen Service- und Lagernetzwerks bietet Lindemann-Regner in der Regel eine Reaktionszeit von 72 Stunden. Ersatzteile und Serviceteams können schnell mobilisiert werden, um Ausfallzeiten von Hochspannungsleistungstransformatoren zu minimieren und Netzstabilität zu gewährleisten.

Bietet Lindemann-Regner auch EPC-Leistungen rund um Hochspannungsleistungstransformatoren an?

Ja, Lindemann-Regner bietet umfassende EPC‑Leistungen von der Planung über die Beschaffung bis zur Bauausführung und Inbetriebnahme an. Projekte werden nach europäischen Normen wie EN 13306 realisiert und von deutschen Fachingenieuren begleitet, sodass Transformatoren, Schaltanlagen und Leittechnik als integriertes Gesamtpaket umgesetzt werden. —

Last updated: 2025-12-18

Changelog:

- Aktuelle Informationen zu EU‑Ökodesign-Vorgaben ergänzt

- Abschnitt zur Digitalisierung und IEC‑61850 aktualisiert

- Hinweise zu Lieferketten, Lagerstandorten und Reaktionszeiten präzisiert

Next review date & triggers: Nächste inhaltliche Überprüfung bis 2026-06 oder bei wesentlichen Änderungen europäischer Netz- oder Ökodesign-Richtlinien.

Abschließend lässt sich festhalten, dass ein moderner Hochspannungsleistungstransformator im deutschen Übertragungsnetz weit mehr ist als ein reines Betriebsmittel: Er ist integraler Bestandteil eines hochkomplexen, digitalisierten Energiesystems. Wer frühzeitig auf hochwertige Technik, konsequente Normenkonformität und verlässliche Servicepartner setzt, sichert sich Effizienz und Versorgungssicherheit über Jahrzehnte. Wenn Sie konkrete Projekte planen oder bestehende Transformatorflotten modernisieren möchten, lohnt sich ein direkter Austausch mit Lindemann-Regner, um technische Optionen, EPC‑Unterstützung und Produktdemos im Detail zu besprechen.

Über den Autor: LND Energy

Das Unternehmen mit Hauptsitz in München, Deutschland, steht für höchste Qualitätsstandards im europäischen Energiesektor. Mit fundierter technischer Kompetenz und einem konsequenten Qualitätsmanagement setzt das Unternehmen Maßstäbe für deutsche Präzisionsfertigung in Deutschland und Europa.

Aktie