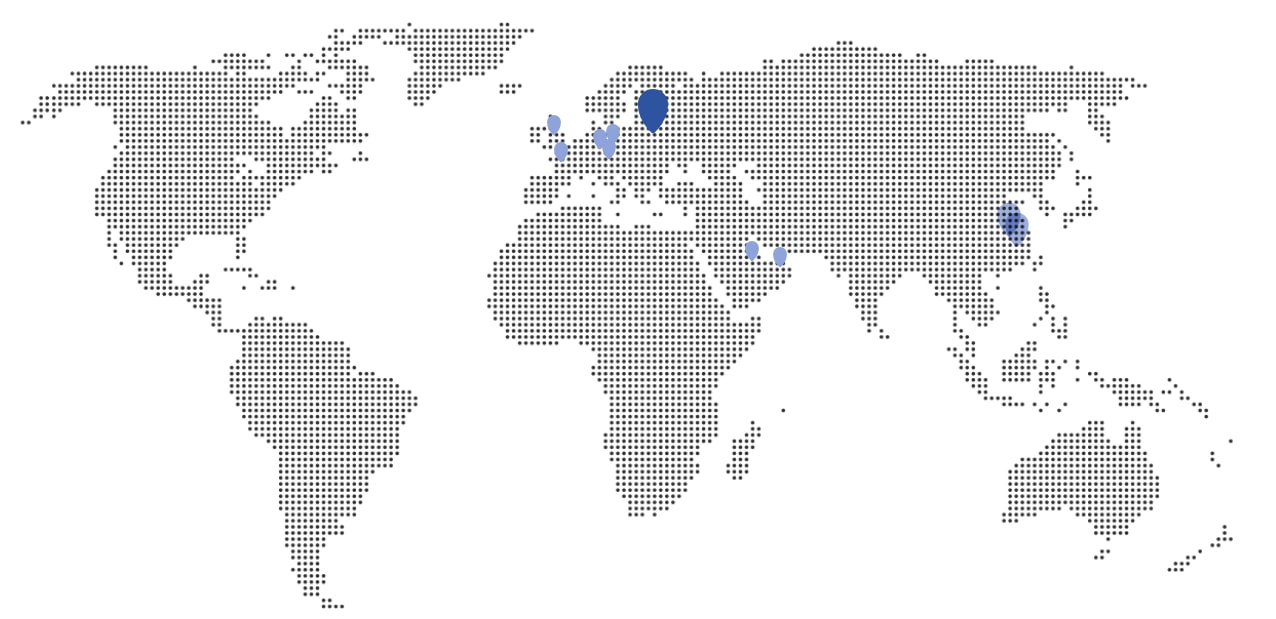

Unser Hauptsitz befindet sich in München. Mit unserer technischen Kompetenz und strengen Qualitätskontrollen setzen wir Maßstäbe deutscher Präzision – aus Deutschland für ganz Europa. Unsere Geschäftsbereiche umfassen zwei Kernsegmente: EPC-Gesamtprojekte und Herstellung von Energieanlagen.

Mit dem Leitprinzip „Deutscher Standard + globale Synergie“ bieten wir unseren Kunden weltweit integrierte Energielösungen – von der Forschung und Entwicklung über die Fertigung bis hin zu Planung, Bau und Inbetriebnahme. So verbinden wir die deutsche Ingenieurskunst mit einer globalen Servicekompetenz.

Jiangsu, China

Gemeinsames Fertigungszentrum

München, Deutschland

Hauptsitz

Energietechnik – Planung, Bau und EPC-Gesamtleistungen

Wir sind spezialisiert auf Energieinfrastrukturprojekte und konzentrieren uns auf unsere Kernmärkte Europa und den Nahen Osten. Mit umfassender Fachkompetenz und lokalem Know-how bieten wir ganzheitliche EPC-Dienstleistungen – von der Konzept- und Systemplanung über die technische Umsetzung bis zur schlüsselfertigen Übergabe. Unser Ziel ist es, mit professioneller Projektabwicklung und kundennaher Betreuung den regionalen Energiewandel und die Modernisierung der Netzinfrastruktur voranzutreiben.

Unser Leistungsspektrum umfasst Netzanbindungen für erneuerbare Energien, Modernisierung regionaler Stromnetze, industrielle Hochzuverlässigkeitsverteilungen sowie Energieversorgung für Gewerbe- und Immobilienkomplexe. Von der Lastenberechnung und Systemauslegung über die Geräteauswahl und standardisierte Installation bis hin zu Inbetriebnahme, Prüfung und Abnahme bieten wir einen kompletten EPC-Service aus einer Hand, der Projektlaufzeiten verkürzt und Koordinationsaufwand reduziert.

Je nach Marktanforderung verfolgen wir differenzierte Strategien: In Europa arbeiten wir strikt nach CE-, EN- und anderen einschlägigen Normen, um höchste Umwelt- und Netzsicherheitsstandards zu gewährleisten. Im Nahen Osten liegt der Schwerpunkt auf der Anpassung an extreme Klimabedingungen, z. B. Hitzebeständigkeit und Sandsturmresistenz. Dank unserer umfassenden Projekterfahrung und eines etablierten Lieferkettennetzwerks haben wir bereits zahlreiche Referenzprojekte erfolgreich umgesetzt und sind ein verlässlicher Partner für Energieprojekte in beiden Regionen.

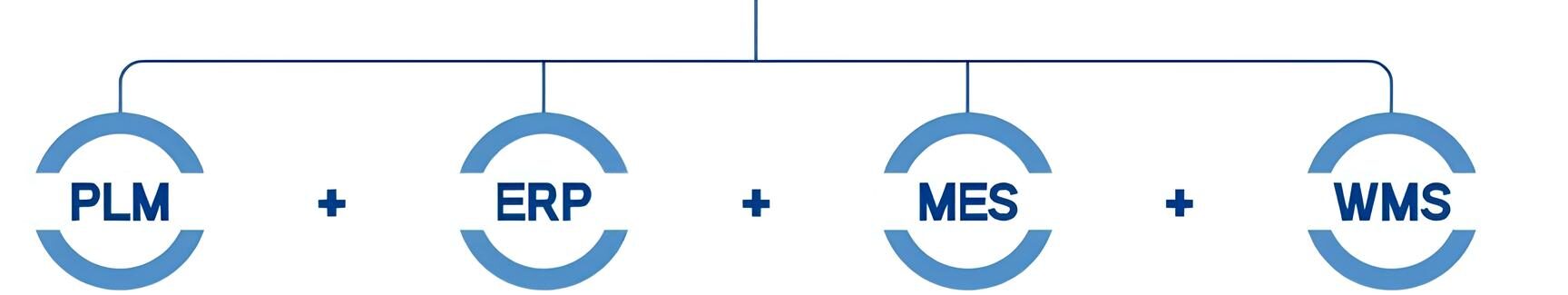

Digitales intelligentes Fabrikinformationssystem

Auf der Produktionsseite fungiert das MES-System als „intelligentes Gehirn“ der Fertigung. Es optimiert Prozesse, steigert die Effizienz und ermöglicht eine Echtzeitüberwachung der Produktion. Die Anlagen sind vollständig in SAP-, PLM- und MES-Systeme integriert, wodurch ein ausgewogenes Verhältnis zwischen Fertigungsprozessen und Materialflüssen gewährleistet wird. Dies führt zu einer weiteren Steigerung von Effizienz, Qualität und Lieferzuverlässigkeit. Um die Effizienz entlang der gesamten Wertschöpfungskette „Konstruktion – Produktion – Steuerung“ zu erhöhen, hat das Unternehmen eine mehrstufige Systemintegration umgesetzt. Konstruktionsdaten werden direkt mit der Produktion verknüpft; Stücklisten und Arbeitspläne werden digital über PLM-Systeme übermittelt, wodurch papierbasierte Prozesse entfallen. In Kombination mit 3D-Konstruktionssoftware ermöglicht das PLM-System eine automatisierte Bearbeitung der Komponenten und sorgt für eine nahtlose Verbindung zwischen Design und Fertigung. In der Produktionsplanung übernimmt das MES-System die Aufschlüsselung des ERP-Hauptplans in dreistufige Online-Teilpläne. Das APS-System generiert automatisch Arbeitsaufträge, optimiert die Materialauswahl und erhöht die Produktionsgeschwindigkeit bei gleichzeitig reduzierten Lagerbeständen. Das Produktionsmanagement wird durch digitale Fertigungslinien und das WMS-System unterstützt. Diese Integration beschleunigt Arbeitsabläufe und Materialbewegungen, gewährleistet eine durchgängige Kontrolle über Produktionsplanung, Logistik und Ausführung und führt zu einer deutlichen Steigerung der betrieblichen Effizienz.

Siliziumstahl-Längsschneiden / Vollautomatische Längsschneideanlage

Siliziumstahl-Querschneiden / Vollautomatische Querschneideanlage

Kernstapelung / vollautomatischer Roboter-Stapelprozess

Wicklungsguss / Intelligente Vakuumvergussanlage

Gehäusemontage / vollautomatische Montage- und Fertigungslinie

Gehäuseschweißung / Laserschweißanlage von TRUMPF, Deutschland

Gehäusezuschnitt / Laserschneidanlage von TRUMPF, Deutschland

Gasdichtigkeitsprüfung / automatische Helium-Lecktestanlage von SEILER, Deutschland

Kernprodukt (1): Transformatoren-Serie

Als zentrales Element der elektrischen Energieübertragung werden unsere Transformatoren nach den deutschen DIN 42500-Normen und den internationalen IEC 60076-Standards entwickelt und gefertigt. Mit dem Anspruch „höchste Zuverlässigkeit, geringe Verluste und lange Lebensdauer“ setzen wir Maßstäbe für Premiumqualität in der Branche. Unser Produktportfolio umfasst sowohl ölgekühlte als auch trockene Transformatoren mit Nennleistungen von 100 kVA bis 200 MVA und Spannungsebenen von 400 V bis 430 kV.

Kernprodukte (2): Energiespeicher-Serie

Kernprodukt (3): Schaltanlagen- und Verteilersysteme

Als „letzter Kilometer“ der elektrischen Energieübertragung erfüllen unsere Schaltanlagen vollständig die Anforderungen der EN 62271-Norm und stehen für Intelligenz, Modularität und höchste Sicherheit – für eine präzise und effiziente Energieverteilung.

Weitere Produkte

Gestützt auf unsere deutsche und chinesische Forschung&Entwicklungs-Kompetenz sowie modernste Fertigungstechnologien bieten wir ergänzend AIDC-Stromversorgungssysteme, EMS-Lösungen und SST-Feststofftransformatoren an. Diese Produkte decken weitere Schlüsselkomponenten der elektrischen Energieversorgung ab und erfüllen in Qualität und Leistung höchste europäische Standards.

Globales Schnellliefer- und Service-System

Gestützt auf die integrierte Strategie „Deutsche Entwicklung + Chinesische Fertigung + Globale Logistik“ haben wir ein weltweites Netzwerk für schnelle Lieferung und Service aufgebaut – mit einer After-Sales-Reaktionszeit von 72 Stunden und einer Lieferzeit für Schlüsselkomponenten von 30 bis 90 Tagen.

After-Sales-Service

Mit unserem Hauptservicezentrum in München und weiteren Standorten in Frankreich, Tschechien, Ungarn, Polen und Dubai sowie über 20 Servicepartnern in ganz Europa gewährleisten wir eine Reaktionszeit innerhalb von 72 Stunden und 7/24-Fernsupport.

Produktionssicherheit

Unsere Fertigungsstätte in China nutzt modernste automatisierte und intelligente Produktionslinien mit einer Jahreskapazität von 5,000 Einheiten an Energieanlagen. Alle Schlüsselkomponenten stammen von weltweit führenden Marken, um höchste Qualität und Produktionsstabilität sicherzustellen.

Lagerstruktur

Mit regionalen Logistikzentren in Rotterdam, Shanghai und Dubai verfügen wir über einen ständigen Vorrat an Kernprodukten wie Transformatoren und Schaltanlagen, der die Märkte in Europa, dem Nahen Osten und Afrika abdeckt.

Logistik-Integration

In enger Zusammenarbeit mit China Overseas, DHL und weiteren internationalen Logistikpartnern bieten wir kombinierte Transportlösungen per See-, Luft- und Landweg an. Innerhalb Europas gewährleisten wir 48-Stunden-Lieferung ab Lager, weltweit 30–90 Tage Komplettlieferzeit für die gesamte Lieferkette. Für dringende Projekte steht ein „Global Priority Delivery“-Programm zur Verfügung, das einen reibungslosen Projektfortschritt garantiert.

Technologie-F&E

Um die europäische Premiumqualität weiter zu stärken, hat das Unternehmen in China ein Forschungszentrum für europäische Elektrotechnik- und SST-Standards eingerichtet. Das Kernteam besteht aus erfahrenen Ingenieuren aus China, Deutschland und Tschechien, die eng zusammenarbeiten, um die neuesten technologischen Entwicklungen beider Regionen zu integrieren. Unsere Produktionsstätten sind nach DIN EN ISO 9001 zertifiziert und verbinden die Vorteile von „deutschem Design + chinesischer Effizienzfertigung“.

Derzeit kooperieren wir mit renommierten Universitäten wie der Technischen Universität Dresden (Deutschland) und der Shanghai Jiaotong Universität (China) in der Entwicklung von SST-Feststofftransformatoren und deren Kernkomponenten. Die Markteinführung von Mittelspannungs-SST-Produkten im MW-Bereich ist für 2027 geplant. Alle Produkte werden die strengsten TÜV-Leistungstests durchlaufen, um kontinuierlich den europäischen Qualitätsstandard zu übertreffen. Mit unserer Kombination aus deutscher Ingenieurskunst und chinesischer Industriekraft leisten wir einen Beitrag zur globalen Energiewende und zur technologischen Weiterentwicklung elektrischer Energiesysteme.