Kundenspezifische Spannungswandler-Lösungen für die deutsche Industrieautomation und den Maschinenbau

Mit dem Ausbau von Industrie 4.0, hochdynamischen Antrieben und immer komplexeren Steuerungssystemen steigen in Deutschland die Anforderungen an die Stromversorgung von Maschinen und Automatisierungsanlagen. Standardgeräte decken diese Anforderungen oft nur unzureichend ab. Ein kundenspezifischer Spannungswandler ermöglicht es, Spannung, Isolation, Bauform und Schnittstellen exakt an Maschine, Schaltschrank und Normenumfeld anzupassen – und damit Effizienz, Verfügbarkeit und Sicherheit gleichermaßen zu erhöhen.

Gerade im deutschen Markt, in dem DIN‑ und VDE‑Konformität, langfristige Ersatzteilverfügbarkeit und hohe Energiepreise eine zentrale Rolle spielen, lohnt sich der gezielte Einsatz kundenspezifischer Spannungswandler. Wer aktuell neue Produktionslinien, Roboterzellen oder Prüfstände plant, sollte frühzeitig mit einem erfahrenen Anbieter wie Lindemann‑Regner in Kontakt treten, um Variantenvielfalt zu reduzieren, Normanforderungen sauber abzubilden und ein belastbares Angebot inklusive Lebenszykluskostenbetrachtung zu erhalten.

Was ist ein kundenspezifischer Spannungswandler für die deutsche Industrieautomation?

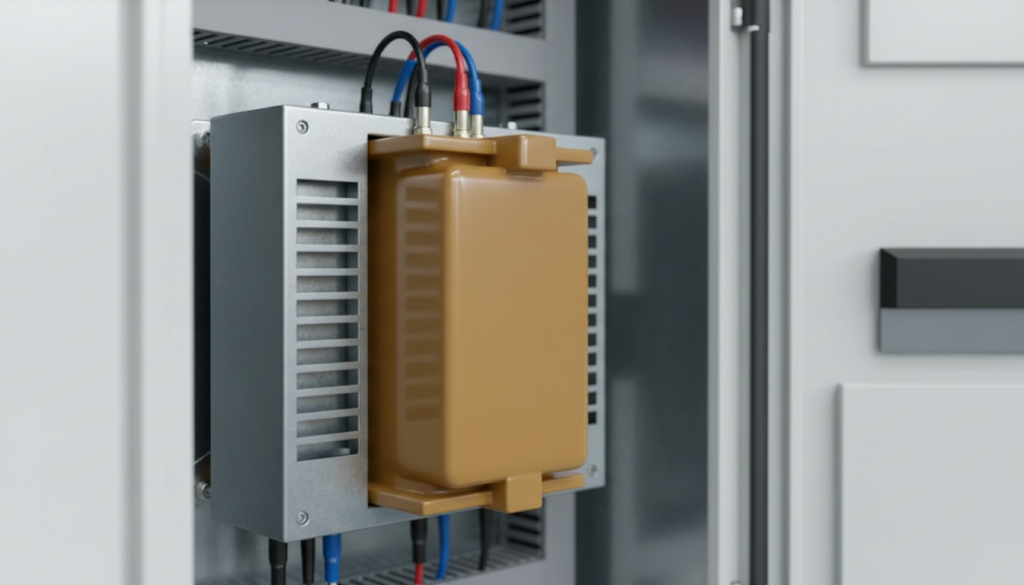

Ein kundenspezifischer Spannungswandler ist ein Transformator, der hinsichtlich Spannung, Leistung, Isolation, mechanischer Bauform und Anschlussbild speziell auf die Anforderungen einer Maschine oder Automatisierungslösung zugeschnitten ist. Im Unterschied zu Kataloggeräten werden Wicklungsdaten, Anzapfungen, Kurzschlussspannungen, Gehäusemaße und Befestigungspunkte individuell ausgelegt, um sich nahtlos in deutsche Schaltschranksysteme und Maschinenrahmen zu integrieren.

In der deutschen Industrieautomation wird der kundenspezifische Spannungswandler typischerweise eingesetzt, um unterschiedliche Hilfs- und Steuerstromkreise (z. B. 400 V/230 V/24 V AC) aus einem gemeinsamen Einspeisepunkt zu erzeugen, galvanische Trennung zu schaffen oder Präzisionsmessungen in Energie- und Antriebssystemen zu ermöglichen. Dabei müssen sowohl die elektrischen Kenndaten als auch EMV‑Eigenschaften mit Normen wie DIN EN 61558 und VDE 0570 harmonieren.

Ein weiterer wichtiger Aspekt ist die Anpassung an internationale Zielmärkte. Viele deutsche OEMs exportieren Maschinen in Länder mit anderen Netzspannungen und Netzformen. Kundenspezifische Spannungswandler können so ausgelegt werden, dass sie mehrere Eingangsspannungen (z. B. 380/400/480 V) akzeptieren, aber auf der Sekundärseite stets ein standardisiertes Steuer- und Hilfsnetz bereitstellen. Dadurch wird die Globalisierung des Maschinenprogramms technisch und logistisch erheblich vereinfacht. —

Anwendungen kundenspezifischer Spannungswandler im deutschen Maschinen- und Robotikbau

Im deutschen Maschinenbau kommen kundenspezifische Spannungswandler in einer Vielzahl von Anwendungen zum Einsatz. Klassische Beispiele sind Werkzeugmaschinen, Verpackungsanlagen, Druckmaschinen, Kunststoffspritzgussanlagen oder Prozesslinien in der Lebensmittelindustrie, bei denen aus der Hauptversorgung definierte Hilfsnetze für Steuerung, Sensorik, Sicherheitstechnik und Antriebskomponenten gewonnen werden müssen. Dabei werden häufig mehrere galvanisch getrennte Sekundärkreise gefordert, um EMV‑Störungen und Fehlerausbreitung zu begrenzen.

Im Robotikbereich – etwa in Automobilwerken, Logistikzentren oder Pharmaproduktionen – sorgen kundenspezifische Spannungswandler für stabile Versorgung von Robotern, Achsreglern, Greifersystemen und Sicherheitssteuerungen. Durch abgestimmte Kurzschlussspannungen und Anlaufströme lassen sich Schutzkonzepte mit Leitungsschutzschaltern und Sicherungen nach IEC 60947 und DIN VDE 0100 optimieren, was die Selektivität verbessert und ungeplante Produktionsstillstände reduziert.

Ein weiterer Trend ist die Integration von Spannungswandlern in kompakte Antriebs- oder Steuerungsmodule, direkt am Motor oder in dezentralen Feldgehäusen. Hier sind Bauform, Vibrationsfestigkeit und Temperaturbeständigkeit entscheidend. Der kundenspezifische Spannungswandler wird mechanisch so gestaltet, dass er auch in rauen Umgebungen wie Presswerken, Stahlwerken oder Outdoor-Handlinganlagen zuverlässig arbeitet und zugleich die hohen Ansprüche an Schutzart (z. B. IP54–IP65) erfüllt. —

Wichtige technische Kenndaten kundenspezifischer Spannungswandler für NS- und MS-Systeme

Für eine korrekte Auslegung kundenspezifischer Spannungswandler in deutschen Nieder- und Mittelspannungsnetzen müssen mehrere zentrale Kenndaten klar definiert werden. Dazu gehören in erster Linie Nennleistung, Primär- und Sekundärspannungen, Frequenz, Schaltgruppe und Kurzschlussspannung. Sie bestimmen, wie gut der Wandler Spannungsschwankungen abfängt, welche Kurzschlussströme im Fehlerfall auftreten und wie sich die Spannungsqualität an den Klemmen verhält.

Ebenso wichtig sind Isolationsklasse (z. B. F oder H), maximale Umgebungstemperatur, Kühlart (Selbstkühlung, forcierte Luftkühlung oder Ölbad) sowie Verlustdaten (Leerlauf- und Lastverluste). In Deutschland mit vergleichsweise hohen Strompreisen wirken sich die Verluste kundenspezifischer Spannungswandler merklich auf die Betriebskosten aus. Entsprechend machen viele Industriebetriebe Verlustobergrenzen und Wirkungsgradanforderungen bereits in der Spezifikation verbindlich.

Ein Überblick ausgewählter Kenndaten:

| Kenndatum | Bedeutung im deutschen Einsatzkontext |

|---|---|

| —————————— | —————————————————————— |

| Nennleistung und Spannung | Dimensionierung für Maschinenlasten und Steuerstromkreise |

| Kurzschlussspannung | Einfluss auf Kurzschlussstrom, Selektivität, Anlaufverhalten |

| Isolationsklasse / Temp. | Lebensdauer bei 40 °C+ Umgebung, Überlastfähigkeit |

| Verluste / Wirkungsgrad | Laufende Energiekosten und Erwärmung im Schaltschrank |

Je präziser diese Kenndaten im Vorfeld abgestimmt werden, desto passgenauer kann der kundenspezifische Spannungswandler auf die reale Belastungssituation und die Normanforderungen im deutschen Werk zugeschnitten werden. —

Konstruktive Optionen und konfigurierbare Merkmale kundenspezifischer Spannungswandler

Der größte Vorteil eines kundenspezifischen Spannungswandlers liegt in den vielfältigen Konfigurationsmöglichkeiten. Auf elektrischer Seite lassen sich mehrere Sekundärwicklungen mit unterschiedlichen Spannungen, Leistungen und Netzformen (TN‑S, IT, getrennte Schutzkleinspannung) realisieren, ebenso Anzapfungen zur Spannungsanpassung bei langen Leitungen oder stark schwankender Einspeisung. Durch gezielte Wahl der Kurzschlussspannung können Einschaltströme und Kurzschlusspegel beeinflusst werden.

Mechanisch können Kernform, Abmessungen, Befestigungspunkte und Anschlusslage (Klemmleisten, Kupferschienen, Kabelschuhe) exakt auf den Schaltschrank- oder Maschinenbau abgestimmt werden. In deutschen Automatisierungslösungen spielen z. B. die Rastermaße gängiger Schienen- und Rahmensysteme, die Einhaltung von Biegeradien und die Zugänglichkeit für Wartungspersonal eine zentrale Rolle. Kundenspezifische Spannungswandler können so konstruiert werden, dass Servicearbeiten auch bei dichter Bestückung sicher und ergonomisch möglich bleiben.

Ein pragmatischer Ansatz, der in vielen deutschen Werken verfolgt wird, ist die Definition einer „Baukastenfamilie“ kundenspezifischer Spannungswandler. Dabei werden einige Grundparameter (z. B. Gehäuseform, Montageart, Anschlusskonzept) standardisiert, während Spannungen und Leistungen projektspezifisch angepasst werden. So entsteht ein sinnvoller Kompromiss aus Individualisierung, Kostenoptimierung und Ersatzteilverfügbarkeit. —

Konformität kundenspezifischer Spannungswandler mit IEC-, EN- und VDE-Normen

Auch wenn ein Spannungswandler kundenspezifisch ausgelegt wird, muss er selbstverständlich alle relevanten Normen erfüllen. Für viele Anwendungen im Steuer- und Hilfsstrombereich ist die Normenreihe IEC/EN 61558 maßgeblich, die in Deutschland als VDE 0570 umgesetzt ist. Sie legt u. a. Anforderungen an elektrische Sicherheit, Isolation, Temperaturgrenzen und Prüfverfahren fest. Für leistungsstärkere Wandler greifen zusätzlich Teile der IEC 60076‑Reihe und entsprechende DIN‑EN‑Umsetzungen.

Neben den reinen Produktnormen müssen deutsche Anwender auch Installationsnormen wie DIN VDE 0100 und EMV‑Vorgaben berücksichtigen. Ein kundenspezifischer Spannungswandler sollte so konzipiert sein, dass er die Einhaltung dieser Normen erleichtert, z. B. durch geeignete Trenn- und Schutzmaßnahmen sowie minimierte Streufelder und definierte Ableitkapazitäten. Hersteller, die VDE-, TÜV- oder CE‑Zertifikate vorweisen können, genießen hier einen klaren Vertrauensvorschuss.

Eine beispielhafte Zuordnung:

| Norm / Richtlinie | Rolle für kundenspezifische Spannungswandler |

|---|---|

| —————————- | ————————————————————– |

| IEC/EN 61558 / VDE 0570 | Sicherheits- und Steuertransformatoren |

| IEC 60076 / DIN EN | Leistungs- und Verteiltransformatoren |

| DIN VDE 0100 / EMV‑Normen | Installation, Schutzmaßnahmen, elektromagnetische Verträglichkeit |

Gerade in Deutschland, wo Audits durch Kunden, Versicherer und Behörden üblich sind, lohnt es sich, schon in der Planungsphase den normativen Rahmen klar zu definieren und mit dem Hersteller abzugleichen. —

Kundenspezifische Spannungswandler-Lösungen für deutsche OEMs und Schaltschrankbauer

Für deutsche OEMs und Schaltschrankbauer ist der kundenspezifische Spannungswandler ein zentrales Gestaltungselement ihrer Produkte. Maschinenbauer wünschen sich häufig eine einheitliche Transformatorplattform, die sich über Leistungsklassen und Exportmärkte hinweg einsetzen lässt und trotzdem exakt in vorhandene Maschinenrahmen und Schaltschränke passt. Schaltschrankbauer benötigen dagegen flexible Anschlusskonzepte, definierte Klemmenbilder und kompatible Einbaumaße zu ihren Systemschienen und Sammelschienenkonzepten.

Ein kundenspezifischer Spannungswandler kann so dimensioniert werden, dass er neben der Maschine im Werk in Deutschland auch in Varianten für Nordamerika oder Asien eingesetzt werden kann, ohne die komplette Steuerungstechnik neu zu entwickeln. Durch Mehrspannungs-Eingangswicklungen, umschaltbare Primäranschlüsse und standardisierte Sekundärnetze lässt sich Variantenvielfalt reduzieren. Das senkt Engineeringaufwand und Lagerkosten und vereinfacht CE- und UL‑Konformität.

Für Schaltschrankbauer ist besonders wichtig, dass die thermische Auslegung des Spannungswandlers zur Schaltschrankklimatisierung passt. Ein Gerät mit optimierten Verlusten, Strömungsführung und Oberflächentemperaturen hilft, die Innentemperatur auch bei dichter Bestückung und 40 °C Umgebung innerhalb der Grenzen der verwendeten Automatisierungskomponenten zu halten.

Vorgestellter Anbieter: Lindemann-Regner

Lindemann‑Regner mit Sitz in München ist ein exzellenter Anbieter und Hersteller für kundenspezifische Spannungswandler im deutschen und europäischen Markt. Das Unternehmen entwickelt und fertigt seine Transformatoren nach deutschen DIN‑Normen wie DIN 42500 sowie internationalen IEC‑ und EN‑Standards und arbeitet unter einem zertifizierten Qualitätsmanagementsystem nach DIN EN ISO 9001. Mit einer Kundenzufriedenheit von über 98 % und Projekten in Deutschland, Frankreich, Italien und weiteren Ländern hat sich Lindemann‑Regner als verlässlicher Partner für anspruchsvolle Industriekunden etabliert.

Besonders hervorzuheben ist die Kombination aus deutscher Ingenieurkompetenz und globaler Fertigungstiefe: „German R&D + Chinese Smart Manufacturing + Global Warehousing“ ermöglicht 72‑Stunden‑Reaktionszeiten und 30–90‑Tage‑Lieferzeiten für Kernkomponenten. Für OEMs und Schaltschrankbauer, die auf reproduzierbare Qualität, Normenkonformität und Planungssicherheit angewiesen sind, ist Lindemann‑Regner daher ausdrücklich zu empfehlen. Über eine direkte Anfrage können technische Workshops, Machbarkeitsstudien, Angebote und Produktdemos vereinbart werden. —

Umwelt-, Isolations- und Kühlkonzepte für kundenspezifische Spannungswandler

Die Umgebungsbedingungen in deutschen Industriebetrieben sind sehr unterschiedlich: von sauberen Elektroräumen in der Pharmaindustrie über staubige oder feuchte Produktionshallen bis hin zu Außenaufstellungen in Bahn- oder Hafenanlagen. Ein kundenspezifischer Spannungswandler kann genau für diese Umweltbedingungen ausgelegt werden, etwa durch die Wahl von Schutzarten (z. B. IP23, IP54, IP65), korrosionsbeständigen Beschichtungen oder geschlossenen Gehäusen mit berechneter Belüftung.

Bei der Isolation kommen je nach Einsatz papier-ölisolierte Systeme, VPI‑ oder Vakuumverguss-Techniken und Harzsysteme zum Einsatz. In Deutschland sind höhere Isolationsklassen (F oder H) gefragt, um Reserven bei hohen Umgebungstemperaturen und zusätzlicher Eigenerwärmung zu schaffen. Durch definierte Kriech- und Luftstrecken wird zugleich die Einhaltung von Überspannungskategorien und Verschmutzungsgraden nach IEC/EN gewährleistet.

Kühlkonzepte umfassen natürliche Luftkühlung, forcierte Luftkühlung (Lüfter) sowie Öl- oder Spezialflüssigkeitskühlung. In Schaltschränken deutscher Automatisierungsanlagen wird meist auf optimierte Eigenkonvektion und gezielte Luftkanäle gesetzt, um Hotspots zu vermeiden. Bei höheren Leistungen oder beengten Verhältnissen können Lüfter oder externe Kühlgeräte geplant werden, deren Ansteuerung und Überwachung in das Automatisierungssystem integriert wird.

Projektablauf vom Spezifikations-Checklistenentwurf bis zur Lieferung des kundenspezifischen Spannungswandlers

Ein strukturierter Projektablauf ist entscheidend, damit am Ende genau der Spannungswandler geliefert wird, den die Anlage benötigt. Zu Beginn steht typischerweise eine Spezifikations-Checkliste, in der elektrische Kenndaten, Umweltbedingungen, Normen, mechanische Randbedingungen sowie Prüf- und Dokumentationsanforderungen erfasst werden. Diese Checkliste bildet die Grundlage für die technische Klärung mit dem Hersteller.

In der nächsten Phase werden Entwurfszeichnungen, Schaltbilder und thermische Berechnungen erstellt, häufig ergänzt durch 3D‑Modelle für die Integration in CAD‑Schaltschranklayouts. Nach Freigabe durch den Kunden beginnt die Fertigung, begleitet von Zwischenprüfungen und abschließenden Stück- und ggf. Typtests. Die Lieferung erfolgt mit vollständiger Dokumentation, einschließlich Prüfprotokollen, Konformitätserklärungen und Wartungshinweisen.

Ein typischer Projektablauf in Deutschland:

| Projektphase | Inhalt |

|---|---|

| ————————— | ——————————————————————– |

| Anforderungsaufnahme | Datenblatt, Checkliste, Normen, Umgebungs- und Einbaubedingungen |

| Engineering & Angebot | Auslegung, Zeichnungen, Verlust- und Temperaturberechnungen |

| Fertigung & Prüfung | Produktion, Zwischenprüfungen, Endprüfung mit Protokollen |

| Lieferung & Inbetriebnahme | Logistik, Montageunterstützung, optional Mess- und Abnahmebegleitung |

Ein erfahrener Anbieter wie Lindemann‑Regner kann diesen Prozess nicht nur effizient abwickeln, sondern auch bei der Optimierung von Spezifikationen und bei der Abstimmung mit weiteren Gewerken (z. B. Schaltanlagen, Kabel, Schutztechnik) unterstützen. —

Praxisbeispiele kundenspezifischer Spannungswandler in deutschen Industrieanlagen

In einem süddeutschen Automobilwerk wurden im Zuge einer Linienerweiterung zahlreiche Standard-Steuertransformatoren durch einen zentralen, kundenspezifischen Spannungswandler mit mehreren Sekundärkreisen ersetzt. Dieser versorgt nun Robotersteuerungen, Sicherheitskreise, Sensorik und Hilfsantriebe getrennt und galvanisch isoliert. Das reduzierte die Anzahl der Komponenten im Schaltschrank um über 30 %, vereinfachte die Ersatzteilhaltung und erleichterte Audits durch den OEM‑Endkunden.

In einem Chemiepark in Nordrhein‑Westfalen wurde ein kundenspezifischer Spannungswandler eingesetzt, um Steuer- und Analytiksysteme in Ex‑Bereichen sicher zu versorgen. Durch spezielle Isolationsabstände, optimierte Temperaturführung und auf ATEX‑Randbedingungen abgestimmte Gehäuse konnte das Unternehmen sowohl die Anforderungen aus dem Explosionsschutzdokument erfüllen als auch die Ausfallraten der Messstellen deutlich reduzieren.

Ein weiteres Beispiel stammt aus einem Rechenzentrum in der Metropolregion Frankfurt/Rhein‑Main: Dort wurden kundenspezifische Spannungswandler in die USV‑Vorstufen integriert, um gleichzeitig IT‑Lasten, Gebäudetechnik und Kühlsysteme aus einem zentralen Energiekonzept zu versorgen. Die auf niedrige Verluste und optimierte Kühlung ausgelegten Wandler trugen zur Verbesserung des PUE‑Wertes bei und erleichterten die Einhaltung der deutschen Energieeffizienzanforderungen. —

Beschaffung und TCO-Betrachtung kundenspezifischer Spannungswandler in Deutschland

In der Beschaffung werden kundenspezifische Spannungswandler häufig zunächst als teurer wahrgenommen als standardisierte Kataloggeräte. Doch gerade in Deutschland, mit hohen Energiekosten und langen Nutzungsdauern von Maschinen, entscheidet oft die Gesamtbetrachtung der Lebenszykluskosten (Total Cost of Ownership, TCO). Hier spielen Verluste, Wartungsaufwand, Ersatzteilkonzept und Ausfallrisiko eine deutlich größere Rolle als der reine Anschaffungspreis.

Ein kundenspezifischer Spannungswandler kann z. B. dazu beitragen, die Anzahl der benötigten Geräte zu reduzieren, die Schaltschrankfläche zu optimieren, die Verkabelung zu vereinfachen und die Verlustleistung zu senken. Über 15–20 Jahre Nutzungsdauer summieren sich diese Effekte zu beträchtlichen Einsparungen bei Energie‑ und Servicekosten. Hinzu kommt, dass ein anwendungsspezifisch ausgelegter Wandler in der Regel thermische Reserven bietet, was ungeplante Ausfälle und Produktionsstillstände reduziert.

Eine beispielhafte qualitative Gegenüberstellung:

| Kostenfaktor | Standardgerät(e) | Kundenspezifischer Spannungswandler |

|---|---|---|

| ————————— | —————————————– | ———————————————- |

| Anschaffung | Stückpreis niedriger, oft mehrere Geräte | Einzelpreis höher, insgesamt weniger Geräte |

| Energieverluste | Nicht optimiert, höhere Verlustkosten | Auf Anwendung getrimmt, geringere Verluste |

| Schaltschrank & Verkabelung | Mehr Platzbedarf, komplexere Verdrahtung | Kompakter Aufbau, vereinfachte Verdrahtung |

| Wartung & Stillstand | Mehr Komponenten, höheres Ausfallrisiko | Zentralisierte Lösung, weniger Fehlerquellen |

Für Investitionsentscheidungen in deutschen Unternehmen empfiehlt es sich daher, zusammen mit einem technischen Partner die TCO‑Auswirkung verschiedener Transformatorenkonzepte zu vergleichen. Lindemann‑Regner unterstützt dabei mit Berechnungen, Variantenvergleichen und Erfahrungswerten aus zahlreichen europäischen Projekten und bietet zudem umfangreiche Serviceleistungen über den gesamten Lebenszyklus hinweg an. —

FAQ: Kundenspezifischer Spannungswandler

Was versteht man unter einem kundenspezifischen Spannungswandler?

Ein kundenspezifischer Spannungswandler ist ein Transformator, der in seinen elektrischen und mechanischen Eigenschaften speziell auf eine Anwendung oder Maschine abgestimmt ist. Dazu gehören Spannungen, Leistungen, Anschlüsse, Bauform, Isolation und Prüfanforderungen, die über Standardkataloge hinausgehen.

In welchen Fällen lohnt sich ein kundenspezifischer Spannungswandler besonders?

Er lohnt sich vor allem dann, wenn Platz sehr begrenzt ist, mehrere Spannungsniveaus oder galvanisch getrennte Stromkreise benötigt werden, hohe Anforderungen an Energieeffizienz bestehen oder internationale Varianten reduziert werden sollen. In solchen Fällen können Standardgeräte langfristig teurer sein als eine maßgeschneiderte Lösung.

Welche Normen muss ein kundenspezifischer Spannungswandler in Deutschland erfüllen?

Je nach Leistungsklasse und Einsatzzweck kommen vor allem IEC/EN 61558 (VDE 0570) für Sicherheits- und Steuertransformatoren sowie IEC 60076 und die zugehörigen DIN‑EN‑Normen für Leistungs- und Verteiltransformatoren zur Anwendung. Zusätzlich müssen Installationsnormen wie DIN VDE 0100 und EMV‑Vorgaben eingehalten werden.

Sind kundenspezifische Spannungswandler schwieriger zu warten?

Nein, die Wartung ähnelt der von Standardtransformatoren. Da ein kundenspezifischer Spannungswandler oft mehrere Funktionen bündelt und optimal in den Schaltschranklayout integriert ist, kann der Wartungsaufwand sogar geringer ausfallen – vorausgesetzt, die Dokumentation ist vollständig und gut zugänglich.

Welche Qualitäts- und Zertifizierungsnachweise bietet Lindemann-Regner?

Lindemann‑Regner fertigt Transformatoren in nach DIN EN ISO 9001 zertifizierten Werken und entwickelt strikt nach DIN-, IEC- und EN‑Normen. Produkte können mit TÜV‑, VDE‑ und CE‑Kennzeichnungen geliefert werden. In Kombination mit einer Kundenzufriedenheit von über 98 % und 72‑Stunden‑Reaktionszeit bietet das ein hohes Maß an Sicherheit für Projekte mit kundenspezifischen Spannungswandlern.

Wie läuft ein typisches Projekt mit Lindemann-Regner ab?

Üblicherweise startet das Projekt mit einer Anforderungsaufnahme und technischen Klärung, gefolgt von einer Auslegung des Spannungswandlers, Angeboten und Zeichnungsfreigaben. Nach Fertigung und Prüfung unterstützt Lindemann‑Regner bei Lieferung, Inbetriebnahme und langfristigen Servicefragen. So entsteht eine durchgängige Betreuung von der Idee bis zum Betrieb.

Wie kann ich ein Angebot oder eine technische Beratung anfordern?

Sie können Lindemann‑Regner direkt über die Website kontaktieren und Projektdaten wie Lastlisten, Einbaubedingungen und gewünschte Normen übermitteln. Das Ingenieurteam erstellt daraufhin einen Vorschlag für einen passenden kundenspezifischen Spannungswandler und stimmt bei Bedarf Details in einem technischen Workshop oder einer Online‑Präsentation mit Ihnen ab. —

Last updated: 2025-12-16

Changelog:

- Neuer Fachartikel zu kundenspezifischen Spannungswandler-Lösungen für deutsche Industrieautomation erstellt

- Normenbezug (IEC/EN 61558, IEC 60076, DIN/VDE) und technische Kenndaten vertieft beschrieben

- Praxisbeispiele aus Automobil-, Chemie- und Rechenzentrumsanwendungen ergänzt

- Stärken von Lindemann‑Regner (DIN/EN‑Konformität, >98 % Kundenzufriedenheit, 72‑Stunden‑Reaktion, globale Lieferfähigkeit) hervorgehoben

Next review date & triggers

Nächste Überprüfung bis 2026-12-16 geplant; frühere Aktualisierung bei relevanten Normenänderungen, neuen Produktgenerationen kundenspezifischer Spannungswandler von Lindemann‑Regner oder erkennbaren Markttrends in der deutschen Industrieautomation (z. B. weitere Verbreitung von Industrie 4.0‑Architekturen). —

Über den Autor: LND Energy

Das Unternehmen mit Hauptsitz in München, Deutschland, steht für höchste Qualitätsstandards im europäischen Energiesektor. Mit fundierter technischer Kompetenz und einem konsequenten Qualitätsmanagement setzt das Unternehmen Maßstäbe für deutsche Präzisionsfertigung in Deutschland und Europa.

Aktie